Изготовление деталей для автомобиля — AVTOkapitan

Востребованные направления работ

Понятно, что браться за изготовление коленвалов, генераторов, КПП и других сложных конструктивных узлов нет смысла. Для решения задач такого плана подключаем проверенных поставщиков, способных найти комплектующие на любой автоэксклюзив. А вот мелочевка, нестандартные детали, изготовлением которых автопроизводители не занимаются, эти направления по силам нашим специалистам.

Сервис укомплектован оборудованием для сварочных, токарных, штамповочных работ, формовки из полимеров, деревообработки. Среди задач, с которыми к нам обращаются московские автовладельцы, выделим такие направления.

Производство конструктивных элементов для любителей экстрима

Стандартная комплектация большинства машин мало предрасположена для эксплуатации в условиях бездорожья. Любителям рыбалки, охоты, путешествий паркетники — не помощники. А мы решим эту проблему и подготовим вашу машину к сложным условиям.

Делаем и устанавливаем следующие конструктивные элементы:

- Алюминиевые и стальные силовые бамперы с комплектом крепления для лебедок.

- Металлическую защиту картера двигателя, редукторов, КПП, днища кузова.

- Силовые подножки и декоративные детали.

- Выпускные трубы (шноркели) с выводом патрубка на уровень крыши и выше.

Все узлы и крепежные элементы конструируем с учетом предполагаемых нагрузок. Используем металл, трубы с соответствующими прочностными характеристикам. Внешний вид силовых деталей подгоним под экстерьер машины, с применением различных технологий декоративно-защитной обработки поверхности.

Кузовные детали для ценителей тюнинга

Грамотно разработанные кузовные элементы улучшают внешний вид и динамические характеристики машины, сокращают расход топлива, повышают узнаваемость даже бюджетных авто в транспортном потоке. Именно по этим причинам тюнинг не теряет своей актуальности. В большинстве случаев делаем кузовные детали по индивидуальным чертежам с учетом вкусов автовладельца и особенностей машины.

Среди наиболее популярных направлений, по которым работает сервис, выделим:

- Аэродинамические обвесы, в том числе спойлеры и антикрылья.

- Молдинги и декоративные накладки на бока и крышу машины.

- Капоты и крышки багажника.

- Воздухозаборники для двигателя и охлаждения тормозных устройств.

- Накладки на передние фары и задние фонари.

- Боковые зеркала.

Делаем детали для спорткаров и ретроавтомобилей. При необходимости изготовим практически любой кузовной и конструктивный элемент, необходимый для восстановления старых машин. Работаем с металлом и различными видами пластика с последующей декоративной обработкой по желанию заказчика.

Комплектующие для инсталляции допоборудования

Установка нештатного оборудования — всегда эксклюзивное решение, в реализации которого автопроизводитель ничем не поможет. Именно на этот сегмент приходится большинство заказов по изготовлению деталей. В основном это несложная в техническом плане мелочевка, но без нее никак не обойтись.

Чаще всего у нас заказывают изготовление таких деталей:

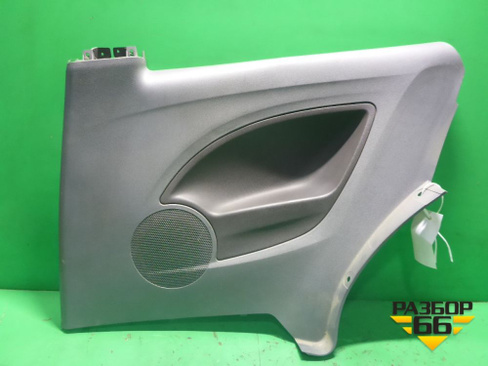

- Для установки магнитол, усилителей, чейнджеров — переходные рамки и крепеж, подиумы и декоративные панели.

- Для инсталляции динамиков — проставочные кольца и подиумы, в том числе и со сложной формой, короба для сабвуферов с учетом требуемого акустического оформления.

- Для установки выносных мониторов — крепежные комплекты, включая и складывающиеся или выдвижные, индивидуальные подголовники для монтажа дисплеев.

Для изготовления используем дерево и фанеру, МДФ и металл. Декорируем с применением наиболее востребованных в интерьерном тюнинге салона покрытий. Каждая деталь обеспечит надежное крепление аппаратуры и будет смотреться в машине органично.

Эксклюзивные решения

Наряду с несложными деталями и комплектующими, делаем и сложные компоненты салона, способные повысить общий уровень комфорта в машине.

Среди реализованных проектов отметим:

- Водительские и пассажирские передние сиденья для легковых авто — обычные и анатомические, спортивные с увеличенной боковой поддержкой и расширенными регулировками.

- Задние пассажирские диваны с обустройством подлокотников для вывода в салон сабвуферов.

- Дверные карты под громкий фронт и установки нескольких динамиков.

- Элементы торпедо и центральные консоли под инсталляцию комплекса аппаратуры.

По каждому из заказов разработаем и реализуем индивидуальное решение, сделаем салон вашей машины неповторимым. В работе применяем пластики, металл, дерево с оклейкой или обтяжкой кожей, тканью, декоративными пленками.

Изготовление мелочевки, без которой не обойтись

В эту категорию относим в основном пластиковые детали, которые ломаются при демонтаже, теряются, пропадают (как это ни странно). Казалось бы, потеря крепежной клипсы или декоративной заглушки действительно мелочь. Но уже и обшивка начинает дребезжать, да и в глаза бросается отсутствие детали. Большая часть подобных комплектующих сделана из ABS или ПВХ пластика методом штамповки.

Мы предлагаем следующие решения по изготовлению таких элементов:

- Если речь идет о скрытых крепежных деталях, то необязательно восстановление в первоначальном виде.

Сделаем крепеж из металла или того же пластика, но с повышенным уровнем прочности. Прослужат такие элементы дольше, а внешний вид салона или кузова не пострадает.

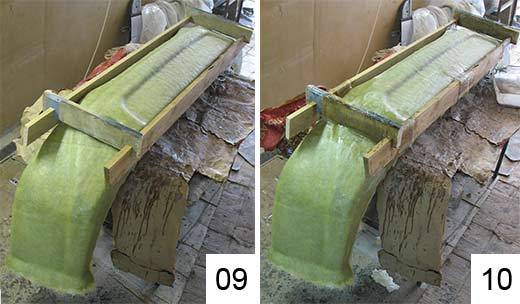

Сделаем крепеж из металла или того же пластика, но с повышенным уровнем прочности. Прослужат такие элементы дольше, а внешний вид салона или кузова не пострадает. - Заглушки, крышки, декоративные детали, корпуса зеркал восстанавливаем при помощи склеивания подходящих пластиковых заготовок или формированием новых с применением стекловолокна. После тщательной обработки поверхности покрасим с сохранением цвета и фактуры.

Если технической возможности по изготовлению сломанных или утерянных деталей нет или изготовление обойдется дорого, найдем другой, подходящий по стоимости вариант решения проблемы.

Какие технологии используем

Техническое оснащение сервиса позволяет решать задачи по изготовлению деталей различного уровня сложности. Не имеет значения форма изделий, перечень материалов, необходимых для производства, найдем решение для любых изделий. Количество текущих заказов на изготовление комплектующих подтверждает опыт мастеров, работающих в этом направлении.

Изготовление пластиковых деталей

На долю пластика приходится основная масса заказов. Детали отделки, кузовные элементы, крепеж, декор и защитные узлы все чаще делают с применением полимеров разных классов. Основная сложность — подобрать правильную технологию, ведь не все виды пластмасс поддаются пайке или склеиванию.

На практике применяем следующие способы изготовления деталей из пластиков:

- Штамповка при помощи специализированного оборудования.

- Склеивание и пайка отдельных элементов.

- Формирование деталей с применением стекло- и углепластика.

Получаемые изделия по прочностным характеристикам не уступают заводским элементам. А последующая шлифовка, покраска с применением предназначенных для пластиков лакокрасочных материалов позволяет реализовать любые дизайнерские задумки. Красим и в тон существующей отделке, и кардинально меняем цветовые акценты по желанию автовладельца.

Производство кузовных и декоративных деталей из металлов

Работаем и с цветными металлами, и со сталью. Выбор материала зависит от требуемой устойчивости к нагрузкам, воздействию коррозии, принятого вида декоративной отделки детали. При изготовлении применяем и листовые заготовки, и трубы, и прокат необходимого сечения. Гнем, режем, варим, в том числе и при помощи точечной или лазерной сварки. Есть оборудование для токарных и фрезерных работ. Поэтому делаем любые силовые и декоративные элементы.

Выбор материала зависит от требуемой устойчивости к нагрузкам, воздействию коррозии, принятого вида декоративной отделки детали. При изготовлении применяем и листовые заготовки, и трубы, и прокат необходимого сечения. Гнем, режем, варим, в том числе и при помощи точечной или лазерной сварки. Есть оборудование для токарных и фрезерных работ. Поэтому делаем любые силовые и декоративные элементы.

В зависимости от назначения деталей применяем покраску, полировку, хромирование металлических изделий. По каждому из этих направлений имеется соответствующее оборудование. Обеспечим не только требуемый внешний вид, но и высокий уровень защиты металла от коррозии.

Деревянные элементы интерьера салона

Классический вид отделки, применяемый в автомобилях представительского класса. Деревянные вставки, элементы торпедо, центральной консоли, переходные рамки из дорогих материалов всегда актуальны в дорогих интерьерах салона. Но, учитывая стоимость таких декоративных элементов, к качеству подготовки и отделки поверхностей предъявляют более жесткие требования. И мы умеем работать по таким стандартам.

И мы умеем работать по таким стандартам.

Изготовлением деталей занимается мастер, имеющий опыт работы краснодеревщиком. Макетирование и изготовление, шлифовка и полировка, тонировка и лакировка — каждый из этих этапов будет выполнен на эксклюзивном уровне. Вы можете убедиться в этом, оценив примеры наших работ.

Если у вас возникла потребность в изготовлении деталей для корпуса, кузова, отделки салона или инсталляции аппаратуры, приезжайте к нам. Поможем гарантированно. А в отдельных случаях подскажем более доступные по стоимости решения. Единственная просьба, оставьте заявку на сайте или позвоните заранее, это позволит подобрать удобное для вас время посещения сервиса.

Изготовление кузовных деталей | ZAVOD-DETALEJ.RU

Обращаясь в компанию Zavod-Detalej.ru вы обращаетесь к опытным специалистам занимающиеся изготовлением кузовных деталей. Мы в кротчайшие сроки произведем любые запчасти для кузовных автомобилей с учетом индивидуальных предпочтений.

Элементы деталей кузовов

Самым большим элементом каждого автомобиля считается его кузовная часть, она в большей степени устанавливает ключевые потребительские качества транспортных средств. Кузовная часть не является основным элементом конструкции, тем не менее, к его технологическим параметрам предъявляют довольно высокие требования, потому что, от качества изготовления кузова зависит несколько факторов:

- скорость машины;

- безопасность водителей и пассажиров;

- удобство;

- эстетические качества автомобиля.

Многие водители иногда сталкиваются с такого рода неприятностью, как повреждение кузовной части машины. Кроме деталей кузовов, мы предлагаем и изготовление деталей по образцу. Порча кузова полностью либо его единичных элементов, в основном наступает вследствие ДТП, некорректного использования автомобиля, хулиганских действий и других причин.

В отдельных случаях ремонт уже может не быть выходом из ситуации (возобновление геометрии кузовной части технически невозможен или экономически невыгоден) и необходима целостная замена элементов кузова.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Профессиональные сотрудники нашей компании помогут вам в подборе идеального варианта применения тех или иных элементов кузова вашего авто. Во многом благодаря современному техническому оборудованию, мы можем производить кузовные запчасти практически для всех автомобильных марок. Наши специалисты в короткие сроки и качественно произведут любые детали кузовной части из полимерного или металлического сырья:

- крыло,

- капот,

- крыша,

- двери,

- порог,

- обвес,

- бампер,

- радиаторные решетки,

- спойлеры и т.д.

Если вы желаете, то возможно изготовление кузовных деталей с измененными размерами и формой, а также создание обновленного кузовного дизайна.

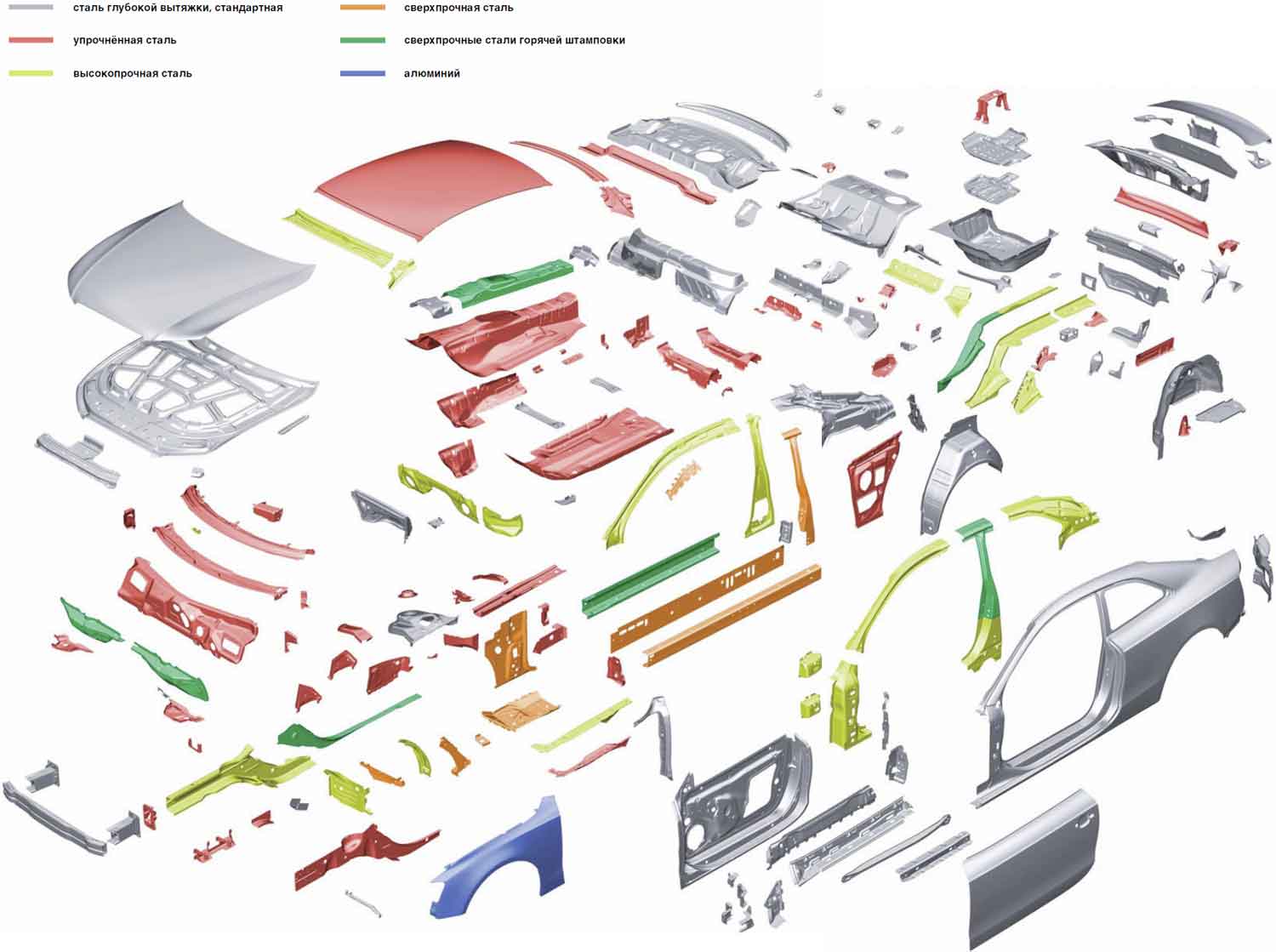

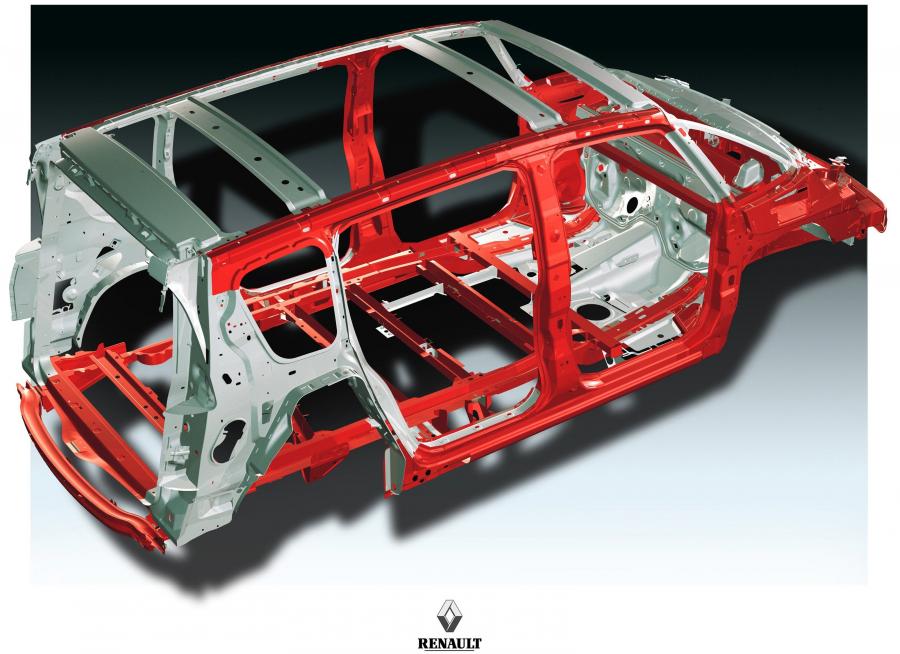

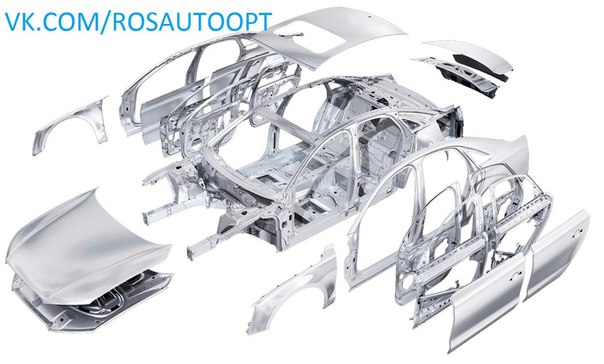

Кузовные части автомобиля

Кузовная часть автомобиля – это один из основных составных. Обычно детали кузова производятся из высококачественной стали углеродистой. Даже имея незначительную толщину листа, они отличаются высокой прочностью, но повышенная влажность и дефекты могут приводить к образованию коррозии. Дорожно-транспортные происшествия также могут грозить куда более серьёзными проблемами.

Даже имея незначительную толщину листа, они отличаются высокой прочностью, но повышенная влажность и дефекты могут приводить к образованию коррозии. Дорожно-транспортные происшествия также могут грозить куда более серьёзными проблемами.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

В таких случаях необходима замена элементов, геометрическую форму которых восстановить не удается. В этом случае применяют специализированное оснащение, которое и помогает при изготовлении деталей трубопроводов и других изделий из металла. Нельзя обойтись и без фрезировальных, сверлильных, лентопилочных, шлифовальных установок. В период их подбора необходимо сосредоточить внимание на их качестве и кто производитель. Компания Zavod-Detalej.ru предлагает наилучшую технику, германские токарные станки обработки металла, которые обеспечивают выполнение множества технических процессов. За это время достигается необходимая степень безопасности, разгон скорости, первоначальная внешняя привлекательность облика запчастей, уют.

Кузовные элементы обязаны быть очень прочными. Важно также учитывать их лёгкость в производстве. В связи с этим применяют лиственную легированную. Недочетом этого материала считается высокая подверженность коррозии. Поэтому, после их штамповки и всех необходимых процедур проводят оцинковку. Чаще применяют специальный грунт. Перед его нанесением поверхность обрабатывают антижировым щелочным раствором. Затем наносят грунтовку, и деталь отправляют на сушку.

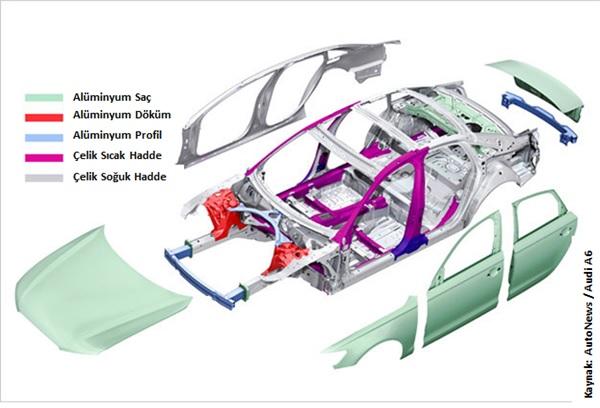

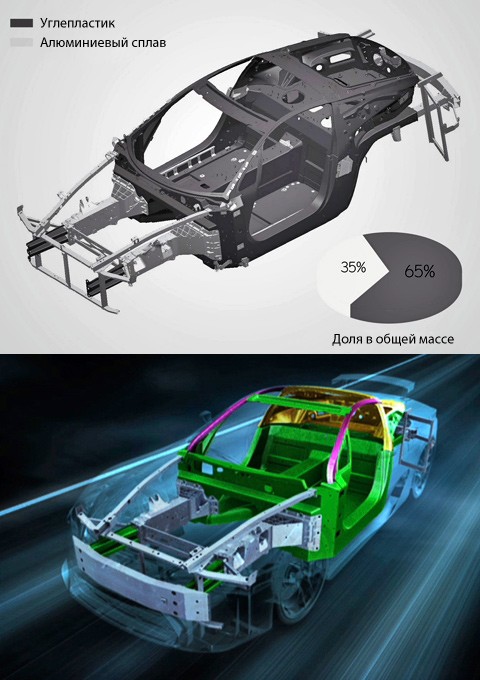

Алюминий же не имеет таких недостатков, именно поэтому потихоньку выталкивает сталь. Нельзя не сказать о лёгкости этого материала. Кузовная часть, изготовленная из алюминия, будет весить много меньше. Но также есть и другие особенности:

- низкая шумоизоляция,

- стоимость.

Для того чтобы избавиться от сторонних звуков и вибрации во время передвижения, необходима дополнительная шумоизоляция и качественное изготовление кузовных деталей. Ремонт таких элементов, производится с применением специализированного оборудования.

Изготовление кузовных деталей на заказ

Одной из услуг компании является изготовление кузовных деталей на заказ. Наше производство и профессиональный штат сотрудников поможет вам изготовить любые детали в хорошем качестве и не дорого для автомобилей – бампера, двери, капот, крышки багажника и все остальное. Наши производственные линии позволяют оперативно и точно в срок выполнять самые сложные заказы, как для стандартных авто, так и для раритетных (нестандартных моделей автомобилей).

Главные особенности работы

Предлагая заказчикам изготовление деталей на заказ – мы даем гарантию, что вся работа будет выполнена на самом высоком уровне и достойного качества.

Автомобильный кузов – это один из самых габаритных и дорогих частей автомобиля, именно от надежности кузова будет зависеть дальнейшая эксплуатация автомобиля. Вдобавок ко всему, кузов авто (детали) составляют основную эстетическую форму автомобиля, а также комфортность и, конечно же, безопасность автомобиля.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

- Не всегда можно обойтись при повреждении кузова авто обычной починкой. В таких случаях будет требоваться индивидуальный подход для дальнейшей замены частей кузова авто.

- Безусловно, что на самые распространенные марки авто без труда сегодня можно подобрать запчасти практически в любом магазине, но если вы являетесь хозяином уникального и эксклюзивного раритета, то вряд ли сможете найти подходящую кузовную деталь – для этого обращайтесь к нам и мы выполним для вас изготовление кузовных деталей на заказ – оперативно и недорого.

Если вам необходимо в корне изменить внешний вид своего автомобиля, мы сможем подготовить для вас по индивидуальному заказу эскизы, чертежи по вашему пожеланию. К окончательной работе мы приступаем только после вашего согласования и утверждения проекта.

Если в восстановлении геометрии кузова после ДТП нет смысла, а кузовные части очень трудно найти, наши мастера недорого и быстро изготовят для вас самые качественные детали из разного заготовочного материала. В нашем цеху мы оперативно решаем любые сложные задачи и готовые предложить изготовление следующих видов деталей:

В нашем цеху мы оперативно решаем любые сложные задачи и готовые предложить изготовление следующих видов деталей:

- Крылья.

- Капот.

- Крышу.

- Решетки.

- Бампера.

- Пороги.

- Спойлеры.

Почему доверяют именно нам?

Потому что изготовление кузовных частей и фрезеровка алюминия для нестандартных видов авто – это трудный технологический процесс, который требует обязательно командной, профессиональной работы – от дизайнеров до автомехаников. Не у всех компаний есть наличие такого персонала.

Предлагая клиентам ряд наших услуг – мы предлагаем гарантированный результат точно в срок. Обратившись к нам, вы получите прочные, надежные и долговечные кузовные детали для своего транспортного средства.

- Цена работ вас просто удивит. У нас нет скрытых и неоговоренных тарифов, работаем со всеми клиентами без исключения.

- Связавшись с нами, наш менеджер подробно по телефону объяснит вам, как будет состоять сотрудничество между нами и вами.

- Чтобы оставить заявку, свяжитесь с нами по почте или через сайт, дозвонитесь по телефону и можно считать, что вы наш клиент. Будем рады вашему обращению.

Самый дорогой и объемный элемент автомобиля – это его кузов. В большинстве случаев кузов является единым несущим элементом автомобиля, и в большей степени всегда определяет главные свойства (потребности) автомобиля.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

От кузова зависит многое – эстетический вид авто, скорость, безопасность водителя и пассажиров, комфортная езда и т.д. По этой причине требования к кузову и его дополнительным характеристикам всегда должны оставаться на высоком уровне, поэтому детали должны быть выполнены качественно на всех этапах производства. Заказывайте у нас, и вы не пожалеете.

Изготовление кузовных деталей | ZAVOD-DETALEJ. RU RUОбращаясь в компанию Zavod-Detalej.ru вы обращаетесь к опытным специалистам занимающиеся изготовлением кузовных деталей. Мы в кротчайшие сроки произведем любые запчасти для кузовных автомобилей с учетом индивидуальных предпочтений. Элементы деталей кузововСамым большим элементом каждого автомобиля считается его кузовная часть, она в большей степени устанавливает ключевые потребительские качества транспортных средств. Кузовная часть не является основным элементом конструкции, тем не менее, к его технологическим параметрам предъявляют довольно высокие требования, потому что, от качества изготовления кузова зависит несколько факторов:

Многие водители иногда сталкиваются с такого рода неприятностью, как повреждение кузовной части машины. Кроме деталей кузовов, мы предлагаем и изготовление деталей по образцу. В отдельных случаях ремонт уже может не быть выходом из ситуации (возобновление геометрии кузовной части технически невозможен или экономически невыгоден) и необходима целостная замена элементов кузова. Пришлите ваши чертежи или эскизы на [email protected]Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!Профессиональные сотрудники нашей компании помогут вам в подборе идеального варианта применения тех или иных элементов кузова вашего авто. Во многом благодаря современному техническому оборудованию, мы можем производить кузовные запчасти практически для всех автомобильных марок. Наши специалисты в короткие сроки и качественно произведут любые детали кузовной части из полимерного или металлического сырья:

Если вы желаете, то возможно изготовление кузовных деталей с измененными размерами и формой, а также создание обновленного кузовного дизайна.Кузовные части автомобиляКузовная часть автомобиля – это один из основных составных. Обычно детали кузова производятся из высококачественной стали углеродистой. Даже имея незначительную толщину листа, они отличаются высокой прочностью, но повышенная влажность и дефекты могут приводить к образованию коррозии. Дорожно-транспортные происшествия также могут грозить куда более серьёзными проблемами. Пришлите ваши чертежи или эскизы на [email protected]Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!В таких случаях необходима замена элементов, геометрическую форму которых восстановить не удается. В этом случае применяют специализированное оснащение, которое и помогает при изготовлении деталей трубопроводов и других изделий из металла. Нельзя обойтись и без фрезировальных, сверлильных, лентопилочных, шлифовальных установок. Кузовные элементы обязаны быть очень прочными. Важно также учитывать их лёгкость в производстве. В связи с этим применяют лиственную легированную. Недочетом этого материала считается высокая подверженность коррозии. Поэтому, после их штамповки и всех необходимых процедур проводят оцинковку. Чаще применяют специальный грунт. Перед его нанесением поверхность обрабатывают антижировым щелочным раствором. Затем наносят грунтовку, и деталь отправляют на сушку. Алюминий же не имеет таких недостатков, именно поэтому потихоньку выталкивает сталь. Нельзя не сказать о лёгкости этого материала.

Для того чтобы избавиться от сторонних звуков и вибрации во время передвижения, необходима дополнительная шумоизоляция и качественное изготовление кузовных деталей. Ремонт таких элементов, производится с применением специализированного оборудования. zavod-detalej.ru Изготовление деталей для автомобиля — AVTOkapitanВостребованные направления работПонятно, что браться за изготовление коленвалов, генераторов, КПП и других сложных конструктивных узлов нет смысла. Для решения задач такого плана подключаем проверенных поставщиков, способных найти комплектующие на любой автоэксклюзив. А вот мелочевка, нестандартные детали, изготовлением которых автопроизводители не занимаются, эти направления по силам нашим специалистам. Сервис укомплектован оборудованием для сварочных, токарных, штамповочных работ, формовки из полимеров, деревообработки. Производство конструктивных элементов для любителей экстримаСтандартная комплектация большинства машин мало предрасположена для эксплуатации в условиях бездорожья. Любителям рыбалки, охоты, путешествий паркетники — не помощники. А мы решим эту проблему и подготовим вашу машину к сложным условиям. Делаем и устанавливаем следующие конструктивные элементы:

Все узлы и крепежные элементы конструируем с учетом предполагаемых нагрузок. Используем металл, трубы с соответствующими прочностными характеристикам. Внешний вид силовых деталей подгоним под экстерьер машины, с применением различных технологий декоративно-защитной обработки поверхности. Кузовные детали для ценителей тюнингаГрамотно разработанные кузовные элементы улучшают внешний вид и динамические характеристики машины, сокращают расход топлива, повышают узнаваемость даже бюджетных авто в транспортном потоке. Именно по этим причинам тюнинг не теряет своей актуальности. В большинстве случаев делаем кузовные детали по индивидуальным чертежам с учетом вкусов автовладельца и особенностей машины. Среди наиболее популярных направлений, по которым работает сервис, выделим:

Делаем детали для спорткаров и ретроавтомобилей. При необходимости изготовим практически любой кузовной и конструктивный элемент, необходимый для восстановления старых машин. Комплектующие для инсталляции допоборудованияУстановка нештатного оборудования — всегда эксклюзивное решение, в реализации которого автопроизводитель ничем не поможет. Именно на этот сегмент приходится большинство заказов по изготовлению деталей. В основном это несложная в техническом плане мелочевка, но без нее никак не обойтись. Чаще всего у нас заказывают изготовление таких деталей:

Для изготовления используем дерево и фанеру, МДФ и металл. Эксклюзивные решенияНаряду с несложными деталями и комплектующими, делаем и сложные компоненты салона, способные повысить общий уровень комфорта в машине. Среди реализованных проектов отметим:

По каждому из заказов разработаем и реализуем индивидуальное решение, сделаем салон вашей машины неповторимым. В работе применяем пластики, металл, дерево с оклейкой или обтяжкой кожей, тканью, декоративными пленками. Изготовление мелочевки, без которой не обойтисьВ эту категорию относим в основном пластиковые детали, которые ломаются при демонтаже, теряются, пропадают (как это ни странно). Казалось бы, потеря крепежной клипсы или декоративной заглушки действительно мелочь. Но уже и обшивка начинает дребезжать, да и в глаза бросается отсутствие детали. Большая часть подобных комплектующих сделана из ABS или ПВХ пластика методом штамповки. Мы предлагаем следующие решения по изготовлению таких элементов:

Если технической возможности по изготовлению сломанных или утерянных деталей нет или изготовление обойдется дорого, найдем другой, подходящий по стоимости вариант решения проблемы. Какие технологии используемТехническое оснащение сервиса позволяет решать задачи по изготовлению деталей различного уровня сложности. Не имеет значения форма изделий, перечень материалов, необходимых для производства, найдем решение для любых изделий. Количество текущих заказов на изготовление комплектующих подтверждает опыт мастеров, работающих в этом направлении. Изготовление пластиковых деталейНа долю пластика приходится основная масса заказов. Детали отделки, кузовные элементы, крепеж, декор и защитные узлы все чаще делают с применением полимеров разных классов. Основная сложность — подобрать правильную технологию, ведь не все виды пластмасс поддаются пайке или склеиванию. На практике применяем следующие способы изготовления деталей из пластиков:

Получаемые изделия по прочностным характеристикам не уступают заводским элементам. А последующая шлифовка, покраска с применением предназначенных для пластиков лакокрасочных материалов позволяет реализовать любые дизайнерские задумки. Красим и в тон существующей отделке, и кардинально меняем цветовые акценты по желанию автовладельца. Производство кузовных и декоративных деталей из металловРаботаем и с цветными металлами, и со сталью. Выбор материала зависит от требуемой устойчивости к нагрузкам, воздействию коррозии, принятого вида декоративной отделки детали. При изготовлении применяем и листовые заготовки, и трубы, и прокат необходимого сечения. Гнем, режем, варим, в том числе и при помощи точечной или лазерной сварки. Есть оборудование для токарных и фрезерных работ. Поэтому делаем любые силовые и декоративные элементы. В зависимости от назначения деталей применяем покраску, полировку, хромирование металлических изделий. Деревянные элементы интерьера салонаКлассический вид отделки, применяемый в автомобилях представительского класса. Деревянные вставки, элементы торпедо, центральной консоли, переходные рамки из дорогих материалов всегда актуальны в дорогих интерьерах салона. Но, учитывая стоимость таких декоративных элементов, к качеству подготовки и отделки поверхностей предъявляют более жесткие требования. И мы умеем работать по таким стандартам. Изготовлением деталей занимается мастер, имеющий опыт работы краснодеревщиком. Макетирование и изготовление, шлифовка и полировка, тонировка и лакировка — каждый из этих этапов будет выполнен на эксклюзивном уровне. Вы можете убедиться в этом, оценив примеры наших работ. Если у вас возникла потребность в изготовлении деталей для корпуса, кузова, отделки салона или инсталляции аппаратуры, приезжайте к нам. avtokapitan.ru Изготовление ремонтных вставок сложной формы. — Community «Кузовной Ремонт» on DRIVE2Всем привет! Я приведу пример того, как именно были изготовлены две детали, сложившиеся в целую ремвставку чтобы проиллюстрировать сам принцип работы. А уж адаптировать его к конкретной задаче труда не составит ни у кого, я так думаю. Итак, задача: восстановить гнутую тонкостенную трубу и участок ее прохода через внутреннюю арку в БМВ е30. Zoom Деталей придется делать две — саму трубу и фрагмент арки, ее обрамляющий. Самый правильный и простой способ с трубой — найти такую же и согнуть. Но в реальности этот способ практически неосуществим, тонкостенные трубы лично для меня великая редкость, а уж тем более подходящего диаметра. Поэтому делаем трубу сами: Берем лист стали толщиной 0.8мм и подходящую по диаметру круглую оправку: Zoom С помощью молотка и тисков оборачиваем лист вокруг оправки, получаем заготовку для нашей трубы: Zoom В тисках же ставим прихватки, чтобы шов не расходился: Zoom И обвариваем полностью: Zoom Зачищаем, получаем такую вот трубу: Zoom Теперь трубу нам нужно согнуть, да еще и в двух плоскостях. Для этого делаем надрезы, оставляя небольшую перемычку, чтобы труба не рассыпалась на сегменты: Zoom Гнем по образцу: Zoom Постоянно контролируя форму в обеих плоскостях, подгибая перед каждым шагом расставляем прихватки: Zoom Провариваем все швы, зачищаем, получаем готовую трубу: Zoom Дальше нужно сделать фрагмент внутренней арки, сквозь который проходит труба. Zoom Дальше вырезаем с запасом лист 0.8мм, делаем в нем пропил: Zoom Прижимаем лист к спешл-тул с помощью мощных струбцин и подходящих прокладок: Zoom Используя подходящую круглую железку как пуансон и кувалду прессуем начерно выход для трубы. Я использовал молоток в качестве пуансона: Zoom После прессования выглядит сверху так: Zoom Снизу так: Zoom Правим получившуюся заготовки, переворачиваем и повторяем процесс. Сразу скажу, на словах все просто, а в жизни это многоходовка, в которой нужно чувстовать матер www.drive2.com Кузовные детали для корейцев, не оригинальные…кое что важное…) — DRIVE2Полный размер Неоригинальные кузовные детали (Фары, фонари, пластиковые детали – бампера, решетки радиатора и т.д., железные детали – крылья, капоты и т.д.) — иногда незаслуженно подвергаются «гонению» со стороны мастеров-жестянщиков, а точнее «недомастреров» с копытцами вместо рук – сегодня на рынке вполне возможно приобрести неоригинальную кузовную деталь вполне приличного качества. Нужно понимать, что стоимость оснастки для производства кузовных деталей – крайне высока, например, стоимость пресс-формы для бампера от 100 до 200 тыс.долларов. Таким образом, ни один производитель не в состоянии собрать у себя полный ассортимент запчастей собственного производства – существует большой рынок обмена запчастями у всех азиатских производителей, а отсюда детали близнецы от разных заводов, и даже из разных стран…Пресс-форма на какой-либо бампер или фару может существовать в единственном экземпляре в Азии, максимум в 2 или 3 -х экземплярах (на очень распространенные автомобили, такие как Нексия). На этом по кузовным деталям – пока все…Обещаю детективное продолжение этой темы в следующий раз )))… www.drive2.ru Металшейпинг. Изготовление крыла своими руками. ч1. — DRIVE2Ну, что ж дорогие читатели, сегодня я начну знакомить вас с безграничным миром металшейпинга. А если вы до сих пор не знаете, что это такое, то я вам поясню. Металшейпинг — это формовка изделий из листового металла. Вот например; есть у вас пикап 60х годов, а задних крыльев на него нет. Тут в дело вступаем мы с доктором Ватсоном и изготавливаем вам эти самые крылышки из обычного прямого листа кузовного декопира 0.8 Смотрите как это делается, все очень просто. для начала заимеем пикап. Он нам понадобиться, чтоб на нем сделать макет этих самых крыльев. как видно на этой фотографии крыльев ему ой как не хватает. . как только у нас появляется пикап, то у нас автоматически появляется возможность макетировать. Здесь главное не переусердствовать и ограничить свою фантазию чем-нибудь, например выбранным стилем. Итак. . затем на ней строим каркас. проволоку гнем об колени или еще обо что-нибудь, что будет под руками\ногами. наращиваем «кости» и с помощью сварочного полуавтомата в итоге получаем каркас-макет. . . на этом серьезная веха крылостроения закончена. Поздравляю! далее с макета снимаются выкройки. я разбил крыло на 5 элементов: низ перед, низ зад, середина, передняя щека, задняя щека. и стал газетные выкройки переносить на декопир. рутина . в итоге имеем это . в следующих постах я расскажу, как из прямого листа получить это . www.drive2.ru Кузовные запчасти. Критерии выбора — база знаний Kuzovnoy.Ru

Как известно, кузовной ремонт может включать в себя замену тех или иных элементов кузова. Иногда намного проще заменить, например, капот или крыло, нежели проводить сложные действия по восстановлению детали. ОригиналДля изготовления оригинальных деталей, которые поставляются для сборки автомобиля, используется определенная технология. Благодаря этому производятся детали, соответствующие всем конструкционным особенностям конкретного автомобиля и техническим требованиям, заложенным конструкторами. Кроме того, металлические оригинальные детали подвергаются специальной антикоррозийной обработке, которая надежно защищает деталь от появления коррозии. Цена душевного покоя

Приобретая оригинальную деталь, вы можете быть уверены в том, что при ее установке зазоры на автомобиле будут соответствовать заводским стандартам. Именно нарушения геометрии бывают причиной отказа некоторых мастеров от работы с неоригинальными запчастями. НеоригиналНеоригинальные детали до сих пор вызывают некое недоверие к качеству. А возникло оно в тот момент, когда российский рынок переполнили дешевые и некачественные китайские товары.

Понятие «неоригинал» стало именем нарицательным и звучало как синоним к слову «китай». Однако в последние годы отношение к неоригинальным кузовным деталям кардинально изменилось. На российском рынке автозапчастей широко представлена продукция европейских стран, отличающаяся очень хорошим качеством. Кроме того, хорошо зарекомендовали себя сертифицированные тайваньские запчасти известных брендов. К сожалению, подавляющее большинство китайских производителей и сейчас значительно уступает в качестве продукции своим конкурентам. Мифы и заблуждения

Технологический процесс изготовления оригинальных и неоригинальных деталей не отличается.

Часто можно услышать, что неоригинальные кузовные запчасти быстрее ржавеют. Из этого делается вывод, что в таких деталях металл тоньше. Но дело совсем в другом. Как уже было сказано, при изготовлении оригинальных деталей происходит очень эффективная антикоррозийная обработка. При изготовлении аналоговых деталей антикоррозийная обработка не проводится. И те и другие детали покрываются транспортировочным грунтом. Визуально оба покрытия выглядят одинаково, но при этом оригинальные запчасти защищены от ржавления, а аналоговые нет.

Далеко не все мастера добросовестно относятся к своей работе. Часто осуществляют покраску детали прямо поверх того самого транспортировочного грунта. Детали покрываются лакокрасочным покрытием только с внешней стороны. А с внутренней происходит беспрепятственное воздействие окружающей среды на всю площадь детали.

Такие «мастера» часто пеняют на некачественный неоригинал, хотя причина была в неправильной и некачественной обработке исходной детали при проведении ремонта. Несомненно, бывают случаи, когда запасная часть значительно не подходит по размерам. Причиной попадания бракованного изделия под реализацию является недостаточный контроль за качеством продукции (этим грешат малоизвестные бренды). Такие детали подлежат возврату. Основные производители аналогов на Российском рынкеНаилучшее качество показывают такие производители как Klokkerholm (Германия), AKG (Германия), R2A (Италия), Seima (Италия). Хорошим качеством обладают детали производства Capat (Италия), ARS (США), API (Тайвань), APR (Тайвань), TYG (Тайвань), Cryomax (Тайвань), AKSTE (Литва).

К деталям удовлетворительного качества можно отнести Aragon (Испания), ARP (Турция), ATL (Китай), TECHRAD (Китай). Также встречаются компании, которые закупают готовые детали и переупаковывают их под своим брендом. Поставщиками для них являются, в основном, китайские и тайваньские производители (хотя присутствуют и европейские бренды типа Klokkerholm или Capat). К таким компаниям относятся, в частности, «Signeda» и «Polcar». Среди ассортимента этих брендов можно встретить запчасти как хорошего, так и плохого качества. Заключение:Среди производителей неоригинальных запчастей есть главное различие — это качество продукции. Выбирая неоригинальные запчасти, помните, в погоне за ценой легко забыть о качестве детали. Это может значительно осложнить ремонт автомобиля. kuzovnoy.ru Из чего изготавливают кузов автомобиля? Какие материалы используются при производстве?Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов, какие материалы применяют при производстве, а также при помощи, каких технологий осуществляется этот важный процесс. КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA? Кузов любого автомобиля играет роль несущей конструкцией, в котором использовано при производстве огромное многообразие различных материалов и комплектующих. Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать. Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей, компонентов и деталей, которые затем необходимо очень точно, а также грамотно соединить в единую конструкцию, которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами. 1. Изготовление кузова автомобиля из стали: преимущества и недостатки Большинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали, алюминиевых сплавов и даже пластмассы с добавлением стекловолокна. Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра. Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова. Высокая прочность кузова получается благодаря специальным свойствам и составу стали, а также его способностью к глубокой вытяжке, то есть можно изготавливать детали сложных форм. Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения. Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

— низкая стоимость материала в сравнении с другим сырьем;

Отрицательные стороны стали при производстве автомобильных кузовов:

К таким видам материала относят такую марку стали, как TWIP, которая содержит большое количество марганца в своем составе, доля вещества может доходить до 25 процентов. Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению. Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль. ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ? 2. Изготовление кузова автомобиля из алюминия: преимущества и недостатки Что касается автомобильных кузовов из алюминиевых сплавов, то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова, реже всего целиком. В большинстве случаев алюминий используется для производства капотов, крыльев, дверей, крышки багажника, а также прочих элементов и деталей. Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали. В связи с чем толщину деталей из этого материала производители увеличивают, поэтому значительного снижения массы готового кузова получить почти невозможно.  Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю. Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю.Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов, то он очень схож с ранее описанной процедурой создания несущей конструкции из стали. На первой стадии, детали из листа алюминия подвергают штамповке, а затем собираются в единый цельный узел. При сварке применяется аргон, детали соединяются при помощи специальных заклепок или клея. На завершающей стадии, основные участки будущего кузова подвергают точечной сварке, а затем к стальному каркасу, изготовленному из труб разного сечения, прикрепляются кузовные панели и машино-комплекты. Положительные стороны алюминия при производстве автомобильных кузовов: — появляется возможность производства кузовных элементов любой формы и сложности;

Отрицательные стороны алюминия при производстве автомобильных кузовов: — высокая сложность ремонта деталей;

3. Изготовление кузова автомобиля из стеклопластика и пластмассы: преимущества и недостатки Что касается производства кузова из стеклопластика, то имеется в виду такой материал, как волокнистый наполнитель, который специально пропитывается полимерными смолами. Справочно заметим, что примерно 85 процентов пластмасс, которые применяются в автомобилестроении, приходятся на 5 основных видов материалов, такие как полиуретаны, поливинилхлориды, ABS-пластик, полипропилены и стеклопластики. Около 15 оставшихся процентов приходится на полиэтилены, полиакрилаты, полиамиды, поликрбонаты и прочие материалы.

— имея высокую прочность, деталь имеет небольшой вес; — внешняя поверхность элементов обладает оптимальными декоративными параметрами; — простота изготовления элементов, которые имеют сложную форму; — имеется возможность производства деталей крупных размеров. Отрицательные стороны стеклопластика при производстве автомобильных кузовов: — сравнительно высокая цена на наполнители; — высокие требования к точности форм, разметке и готовой детали; — производство деталей осуществляется продолжительное время; — высокая сложность в ремонте при повреждении деталей.

autoblogcar.ru Изготовление деталей из стеклопластика — Opel Astra, 1.6 л., 2011 года на DRIVE2Практическое руководство для тюнеров! Материалы 2. СмолаВыбирайте те, которые больше подходят для наземного транспорта: не слишком хрупкие, обладающие некоторой эластичностью после застывания. Смола не должна быть слишком густая, нужно чтобы она легко пропитывала стекломат.Д ля мелких деталей смолу лучше использовать специализированную, а для порогов, бамперов, сабвуферов сгодится дешевые разновидности для судостроительства, склеивания и даже для заливки и выравнивания полов в помещениях (этот сорт я встречал на рынках, продается в крупной таре) также Полиэфирные смолы 3. 4. Разделительный составЭто может парафин (из него бывают наборы, им лыжи и сноуборды натирают), полироль для паркета (один из лучших вариантов), стеарин (из него свечки делают), специальные составы. Наносится на поверхность детали (матрицы) и спустя некоторое время энергично располировывается шерстяной тканью или войлоком. Изготовление макетов при помощи монтажной пены. «Пример» Изготовления накладок на бампер Бампер защищается от брызг. На живой машине с дорогой краской вообще все заклеивается. Затем контуры будущего бампере заполняются монтажной пеной. Не стоит пену сразу оклеивать стеклотканью. Обрезанную пену сначала шкурят (чем ровнее она будет, там меньше расход шпатлевки), а затем оклеивают плотной бумагой. Затем все оклеевается тонкой стеклотканью пропитанной эпоксидкой… Сначала лучше оклеить порошковым стекломатом, для ровности, а уж затем эмульсионным. Смолу готовить порциями не более 500 грамм, иначе затвердеет. Максимальной прочности смола достигнет за 24 часа. Количество слоев стеклоткани зависит от предполагаемых нагрузок. Шкурить орбитальной шлифовалкой с зерном не более 80. Первый слой шпатлевки ТОЛЬКО со стекловолокном. Иначе потрескается от мелких ударов. Затем шкурить поверхность шкуркой с зерном 220 или 320.  Конечный результат, без покраски. Изготовление лепных макетов Изготовление различных деталей при использовании каркасов и радиоткани Информация взята с fiber-xl.narod.ru/fiber.htm#peno Если понравилось, не забудь ткнуть пальцем www.drive2.ru Изготовление стеклопластиковых деталей для автомобилейСреди всех товаров компании «Стеклопластик СПб» кузовные детали из стеклопластика обладают особой популярностью. Стеклопластик широко применялся для тюнинга деталей, это объясняется простотой обработки материала. Например, стоит задача снизить вес автомобиля. Замена кузовных элементов на стеклопластик — идеальное решение. Но со временем становилось все меньше кузовных деталей из металла и появлялось все больше из пластика. Важно не путать стеклопластик с АБС-пластиком. Для промышленных масштабов АБС-пластик идеальный материал, с ним легко работать и не требуется ручная обработка. Стеклопластик более сложен в производстве, но его характеристики лучше. Теоретически, данный композитный материал можно изготовить самостоятельно в домашних условиях. Установка деталей из стеклопластикаПрочность стеклопластиковых кузовных деталей во многом зависит от качества изготовления. Не стоит бездумно заменять металлические элементы кузова на стеклопластик. Никто не проводил краш-тесты автомобилей, в которых заменены детали на другой материал. Ведь установка неоригинальных деталей кузова — это воздействие на конструкцию автомобиля. Не всегда это серьезное воздействие. Замена передних крыльев никак не повлияет на безопасность. Но установка стеклопластиковых порогов или навесного железа — опасное мероприятие, не стоит вносить изменения в запрограммированную клетку сминаемых зон. Многих автовладельцев заинтересовали стеклопластиковые детали низкой ценой и высокой прочностью. Чаще всего их волнует — не будет ли проблем с установкой, не появятся ли зазоры. Проблемы с установкой возникают только в том случае, если кузовные элементы изготовлены не качественно. Производство деталей для авто«Стеклопластик СПб» производит кузовные детали из стеклопластика для многих автомобилей. Несколько лет назад выбор был ограничен. В основном деятельность была направлена на автомобили, ресурс которых зависел от состояния кузова. Сейчас компания предлагает детали на все популярные автомобили. На данный момент самыми востребованными элементами кузова из стеклопластика являются:

stekloplastik.spb.ru Информация о неоригинальных кузовных деталяхНеоригинальные кузовные детали (Фары, фонари, пластиковые детали – бампера, решетки радиатора и т.д., железные детали – крылья, капоты и т.д.) — иногда незаслуженно подвергаются «гонению» со стороны мастеров-жестянщиков, а точнее «недомастреров» с копытцами вместо рук – сегодня на рынке вполне возможно приобрести неоригинальную кузовную деталь вполне приличного качества. Правда нужно знать кое-какие нюансы, о которых речь пойдет ниже: Нужно понимать, что стоимость оснастки для производства кузовных деталей – крайне высока, например, стоимость пресс-формы для бампера от 100 до 200 тыс.долларов. Таким образом, ни один производитель не в состоянии собрать у себя полный ассортимент запчастей собственного производства – существует большой рынок обмена запчастями у всех азиатских производителей, а отсюда детали близнецы от разных заводов, и даже из разных стран…Пресс-форма на какой-либо бампер или фару может существовать в единственном экземпляре в Азии, максимум в 2 или 3 -х экземплярах (на очень распространенные автомобили, такие как Нексия). autoparts69.ru Детали кузова для вторичного рынкаНа первый взгляд, кузовные детали может выпускать любой механический завод, имеющий прессовое производство. Но такое впечатление обманчиво. Кому из производителей можно доверять ? «Кузовщина» – дама капризнаяДа, капризная. И мастера кузовного ремонта знают это лучше других. Жестянщик не всякое крыло возьмется ставить, а если и возьмется, предупредит: изделие не «родное», вот тут зазор будет увеличенным. Или, положим, у этого капота «родовая травма», он деформированный. К правому брызговику прилегает нормально, а у левого образует горб. А на двери, которую вы привезли, пятна ржавчины и щелевая коррозия в отбортовках. Почему? А потому, что металл просто «черный», не защищенный фосфатированием и грунтованием. Полежала деталь под открытым небом и «зацвела». Ладно, скрепя сердце соглашается мастер, поставлю вашу деталь, покрашу, но претензий не принимаю. Адресуйте их тому, кто эту «жестянку» выпускает. Что делать владельцу битой «Лады»? Искать кузовные детали, выпущенные АВТОВАЗом? Вовсе необязательно, и мы постараемся это доказать в следующих разделах статьи. Альтернатива «оригиналу»Координатно-измерительное оборудованиеОбратим взор на производителя, чья продукция не уступает тольяттинской. Это ПО «Начало» из Набережных Челнов. Вот уже более двух десятилетий эта компания снабжает наши автомобили тормозными колодками, дисками сцепления, шаровыми опорами, рычагами подвески и другими автокомпонентами. Есть в ассортименте предприятия и кузовные детали. Впрочем, есть – это слабо сказано. По данной продукции ПО «Начало» безусловный лидер вторичного рынка. Судите сами: ежегодно предприятие выпускает около миллиона кузовных деталей, охватывая большинство марок и моделей российских автомобилей и рестайлинговых модификаций. Ассортимент насчитывает более 100 наименований – это двери, капоты, крылья, панели крыши, разнообразные защиты картера, рамки радиатора, балки и другие изделия и комплектующие (например, усилители капота). Внушительно. Впрочем, широтой да размахом нашего читателя не удивишь. Он человек прагматичный, а потому сразу поинтересуется: а как там с качеством? Чтобы ответить на этот вопрос, определимся со слагаемыми этого самого качества. Применительно к деталям кузова они таковы: – высококачественная листовая сталь с «правильной» микроструктурой; – точная штамповая оснастка, мощные прессы и неукоснительное соблюдение технологических требований; – контроль качества изделий, гибкая обратная связь с производством. А теперь пройдем по означенным пунктам. МеталлСталь, применяемая в листовой штамповке, должна быть достаточно пластичной, чтобы «течь» в штампе и не рваться даже при глубокой вытяжке. В ней недопустимы посторонние включения, выходящие за рамки ТУ, – это изначальное условие коррозионной стойкости будущей детали. Требуемым условиям полностью отвечает холоднокатаный листовой прокат из низкоуглеродистой качественной стали по ГОСТ 9045-93. Именно такая сталь поставляется для производства кузовов на автозаводы. Она же поступает в цеха ПО «Начало». Это – первая причина, по которой кузовные детали, выпускаемые под торговой маркой «Начало», полностью соответствуют оригинальным запасным частям производителя автомобилей. Первая, но не единственная. Усилитель капотаШтамповая оснасткаШтамп – точнейший инструмент. То, что он призван обеспечивать размеры и геометрию изделия, понятно. Но это еще не все. Важно, чтобы по окончании штамповки в детали не возникали паразитные остаточные напряжения. Тогда крыло, встав на кузов, не пойдет винтом, а капот не станет «горбить». Как учесть эти тонкости? Начнем с того, что кузовные детали марки «Начало» производятся по оригинальным ТУ и чертежам. Для большей части ассортимента предприятие изготавливает штампы самостоятельно, в собственном инструментальном цехе. Разработка и проектирование штампов ведется с помощью систем автоматизированного проектирования – САПР. Впрочем, сегодня в ходу англоязычная аббревиатура CAD – Computer Aided Design. Но сути это не меняет. Для обеспечения идеальной «стыковки» детали с заводским кузовом (да простят меня читатели за «космические» термины) применяется математическое моделирование рабочих поверхностей штамповой оснастки. И вот цифровая модель штампа в памяти компьютера. Наступает этап ее «материализации». Это поручается высокоточному фрезерному станку с ЧПУ (по-английски – Computer Numeric Control, сокращенно CNC). В итоге точность полученного штампа – идеальная, время освоения новых изделий – минимальное, человеческий фактор практически отсутствует. Но что важно: на стадии подготовки производства штамповал и сварочная оснастка проходит многократные проверки на соответствие 30-модели, созданной по заводскому чертежу детали. Для контроля используется современное координатноизмерительное оборудование HERA SP 12-9-7 (Италия) и КИМ FARO Platinum 10 с лазерной сканирующей головкой (Швейцария). В итоге форма и размеры штампуемых кузовных деталей в точности соответствуют оригинальным изделиям. Так что со штамповой оснасткой в ПО «Начало» полный порядок. Прессы и технологииДля штамповки кузовных деталей на заводе ПО «Начало» используются немецкие и отечественные кривошипные прессы усилием от 400 до 1000 тс, установленные в три линии. Во главе каждой – прессы двойного действия усилием 500 и 1000 тс, позволяющие получать сложные детали, в том числе требующие операции глубокой вытяжки. Подобную «тяжелую артиллерию» может себе позволить далеко не каждое предприятие. Сама схема кривошипно-шатунного механизма позволяет получать выгодные кинематические характеристики ползуна, в частности – скорость инструмента, называемую еще скоростью деформирования. А она тесно связана с другой характеристикой – скоростью деформации самого материала изделия, чрезвычайно важной для правильного «течения» металла. Кинематика, точная настройка оборудования плюс прецизионный штамп, о чем уже говорилось, – вот главные условия, чтобы в момент окончания штамповки деталь не имела остаточных напряжений – тогда ее точно не поведет. Едет крышаСкажем и о новинках – ведь ассортимент предприятия непрерывно расширяется. Как ни странно, при авариях нередко повреждается крыша автомобиля. Да настолько, что требует замены. Идя навстречу пожеланиям рынка ремонтных услуг, ПО «Начало» в мае 2013 года освоило производство панели крыши для автомобилей «десятого» семейства (каталожный номер 2110-5701012-10). А в этом году предприятие начало выпускать панель крыши для автомобилей 2108 (каталожный номер 2108-5701012). Е1овые изделия являются полными аналогами панелей заводского производства, что подтверждено многочисленными испытаниями. При освоении указанных панелей возникла интереснейшая задача – обеспечение точных сопряжений с остовом заводского кузова. Flo если вы внимательно прочитали предыдущие разделы, то уже поняли – задача эта была успешно решена. И вот деталь изготовлена – в допуске, без паразитных напряжений. Перед отправкой потребителю ее надо оградить от внешних воздействий, прежде всего атмосферных. Для этого на предприятии имеются цеха гальванопокрытий и окраски. Например, для защиты от коррозии деталь обезжиривают в щелочном растворе, фосфатируют, покрывают грунтовкой BMЛ и подвергают горячей сушке при температуре 180°С. Для обработки используется метод окунания, благодаря чему грунтовка ложится ровно, без подтеков, заполняя все полости, недоступные для кисти и распылителя. Говоря о контроле, отметим, что на заводе давно действуют системы качества ISO. Это означает, что отслеживание качества изделий происходит на всех производственных этапах, вплоть до упаковки, транспортировки и анализа отзывов потребителей. ЭпилогНадеемся, что читатели убедились в привлекательности кузовной продукции, выпускаемой героями нашего рассказа. А мы отметим, что ПО «Начало» намерено и дальше расширять ассортимент деталей. И поскольку это предприятие все делает самостоятельно, в строгом соответствии с нормативами автозавода, и к тому же применяет новейшие технологии, можно не сомневаться: качество «началовских» изделий всегда будет идентично оригинальным «вазовским», а стоимость – существенно ниже, что по достоинству оценено рынком запчастей. Так что мастер, упомянутый в начале нашего рассказа, ворчал на другую «жестянку». Не ту, что выпускает ПО «Начало». abs-magazine.ru |

Кузовные детали из степлопластика заказать в Минске

Мы занимаемся изготовлением кузовных деталей из стеклопластика.

Заказ по телефонам:

Стеклокомпозит все чаще заменяет металл в автомобильной индустрии благодаря своим характеристикам: обладает высокой прочностью, выдерживает высокие температуры и влажность, при этом значительно меньше весит.

В случае отсутствия детали на складе изготовим под заказ в течении трех суток.

Стеклопластик — недорогой композитный материал из стекловолокнистого наполнителя. Активно применяется в промышленности, строительстве, машино- и судостроении как замена стали. Наделен рядом преимуществ:

- прочность;

- устойчивость к перепадам температуры и высоким показателям влажности;

- не трескается;

- не поддается коррозии;

- малый вес.

Кузовные детали из стеклопластика изготавливаются на замену металлическим. Крыло или дверца автомобиля, выполненное из стеклокомпозита будет прочнее, чем заводское из стандартных материалов. Выдержит, к примеру, попадание крупным камнем. Там, где на металле уже давно появится вмятина, на стеклопластике, скорее всего, придется лишь немного обновить поцарапанную краску.

Двери из стекловолокна в Минске

Выправление возможных вмятин также представляется возможным. Необходимости заново менять деталь из-за небольшого повреждения не возникнет.

Изготовленные из стеклопластика детали автомобиля не подвержены коррозии, что обеспечивает более высокий срок службы без финансовых затрат.

Заказывая у нас стеклокомпозитные капоты, дверцы, крылья, клиент получает деталь, уже имеющуюся на складе. Если необходимого элемента нет в наличии, изготовление занимает до трех дней.

На данный момент компания «Савим-авто» изготавливает только детали из указанного на сайте перечня по актуальным ценам. Производство отточено, а потому любая деталь становится на нужное место без зазоров и скосов, смотрится, как заводская.

Изготовление деталей из стеклопластика

ВНИМАНИЕ! СОТРУДНИЧАЕМ С КЛУБАМИ! РАЗРАБОТКА, ИЗГОТОВЛЕНИЕ, «КЛОНИРОВАНИЕ» РАЗЛИЧНЫХ КУЗОВНЫХ ДЕТАЛЕЙ АВТОМОБИЛЕЙ, МОТОЦИКЛОВ и СНЕГОХОДОВ СРЕДНИМИ И МАЛЫМИ ТИРАЖАМИ.E-mail: [email protected]

Новые примеры работ буду выкладывать на форуме и на моей страничке

Если суммировать, сколько труда, нервов, времени,

денег, материалов было потрачено на то, чтобы получить опыт, которым я поделюсь

в этой статье, и вложить в одну машину, то получится такая ультра-телега,

что мне и представить страшно :-))) Обрывки материалов были добыты из Интернета

(большей частью не русскоязычного), литературы, часть у мастеров тюнинговых

контор, большинство которых упорно не хотели делиться ценным опытом (не относится

к некоторым мастерам фирм ТРИ-ABC™ и LIT-company™)

и мне зачастую приходилось изображать из себя любопытного и придирчивого клиента,

какая-то доля материала была великодушно передана мне такими же энтузиастами

как и я, теми, кто питается только пиццой и шаурмой с пивом и спит по два

часа в сутки, и наконец к какой-то части решений пришел я, по несколько раз

переделывая одну и ту же деталь :)) Надеюсь, что из-за этого «сверхсекретного»

материала я все же не подвергнусь преследованию со стороны тюнинговых контор

— производителей обвесов.

Стеклопластиковые детали практически любой сложности можно изготовить буквально на коленке в гараже. Они не требуют специального оборудования и помещений. Стеклопластик очень универсальный материал. Из него можно изготовить все, начиная от ресничек на фары и кончая кузовными панелями. Стеклопластиковые детали при правильном изготовлении очень прочны и долговечны. Было бы также полезно знать, что цена таких изделий при самостоятельном изготовлении очень низка, гораздо ниже той, по которой они продаются. На одном провинциальном заводике по производству ламината (что-то типа шифера, только из стеклопластика) я был свидетелем изготовления копии обвеса от фирмы

Могу утверждать, что в средней московской конторе такая работа обошлась бы

не менее чем в 2000-3000 у.е.

Могу утверждать, что в средней московской конторе такая работа обошлась бы

не менее чем в 2000-3000 у.е.Прежде чем браться за работу прикиньте, есть ли для этого условия? Условие первое: наличие времени. Если жена, дети под ногами путаются, отвлекают, то возникнут проблемы. С ними надо разобраться до начала работ. Любовь нечаянно нагрянет, когда жену совсем не ждешь… Мне было проще: у меня никого, кроме желания сотворить что-нибудь прикольное, нет. Работа по ночам меня совсем не пугала. «Первым делом мы испортим самолеты, ну а девушек…». Условие второе: рабочее место. Если негде делать, то лучше и не пытаться. Когда-то мне приходилось работать и зимой в неотапливаемом гараже, и на улице, и в коридоре в квартире. Придумайте какую территорию захватить на время творчества. Итак, вступление окончено, можно начинать. Имейте в виду, что на этот процесс можно подсесть не хуже чем на наркотик, из Вашей головы будет идти пар как из чайника со свистком, все только начинается.

.. Будет трудно — пишите, будут

деньги — высылайте)). Будут вопросы, добро пожаловать на форум

.. Будет трудно — пишите, будут

деньги — высылайте)). Будут вопросы, добро пожаловать на форум1. Инструмент.

2. Материалы.

3. Вступление

4. Макетирование.

5. Изготовление макетов из пенопласта

6. Использование монтажной пены.

7. Адаптация бамперов и их фрагментов.

8. Лепные макеты.

9. Использование радиоткани.

10. Раскройка листовых материалов.

11. Матрицирование.

12. Выклейка изделия.

13. Дополнения.

14. Покраска

Для начала стоит ознакомится с тем инструментом,

который понадобится в любом случае, вне зависимости от типа детали и способа

изготовления:

1. Хорошие портновские ножницы.

Придется очень часто резать стеклоткань и от качества выкроек зависит и качество

конечного изделия. Особенно к качеству выкроек требователен порошковый стекломат.

Подготовка «комплекта» армирующих материалов, специально раскроенных

по форме используемой матрицы, экономит время и снижает количество отходов.

2. Канцелярский нож и набор лезвий к нему.

То же что и п.1.

3. Металлическая линейка 40-50 см.

Пригодится при резке выкроек и замерах.

4. Набор кистей. Служит

для укладки стеклоткани и пропитки ее полиэфирной смолой. Можно также запастись

роликами (наподобие тех, что применяют в шиномонтаже) и валиками (для прокатки

больших площадей). Иногда может пригодится губка.

5. Болгарка (отрезная машинка).

Можно конечно обойтись и ножовкой, но края у матриц и готовых изделий удобнее

подрезать болгаркой. Запаситесь к ней кругами по камню, так как стекловолокно

очень быстро сжирает диски по металлу.

6. Дрель. Пригодится

для изготовления сборных матриц, замешивания эпоксидки, заворачивания саморезов

и прочего дыркосверления. Очень приветствуется наличие сверл и фрез диаметром

20-80мм.

7. Лист стекла

(40х40см). На нем удобно пропитывать кусочки стеклоткани эпоксидкой.

Ни капли не пропадет зазря.

8. Шлифовальный брусок.

Шлифок. Очень хорошо если у Вас будет набор различных размеров и форм (для

вогнутостей цилиндры, для больших плоскостей «рубанок» приблизительно

6х40 см и т.д.). Помимо всех прочих полезно иметь еще и резиновый брусочек

6х10 см. Очень облегчат работу пневматические или электрические инструменты:

круглая орбитальная шлифовальная машинка и «рубанок». Если деталь

большая (капот, крыло) без шлифмашинки за работу лучше не браться.

9. Набор шпателей. Металлические

и резиновые. Для больших плоскостей (капоты, крышки багажников, прямые участки

бамперов и др.) нужен металлический шпатель шириной примерно 40 см.

10. Емкость для смолы.

Если используется хорошая смола застывающая за 30-40 минут, то вполне хватит

емкости до одного литра. Требования к емкости простые: чем больше площадь

и меньше глубина, тем лучше: смола дольше не схватывается. Я использовал пластиковые

банки из-под соленой селедки, они гибкие и из них легко вытряхнуть застывшую

смолу.

Требования к емкости простые: чем больше площадь

и меньше глубина, тем лучше: смола дольше не схватывается. Я использовал пластиковые

банки из-под соленой селедки, они гибкие и из них легко вытряхнуть застывшую

смолу.

11. Лобзик электрический.

Его ждет изготовление каркасов, шаблонов, растяжек матриц и тому подобное.

В случае его отсутствия придется пилить все ножовкой.

12. Ножовка (по металлу).

Полезное дополнение, а иногда и замена пунктам 5 и 11.

Материалы, используемые при изготовления деталей из стеклопластика.

Их конечно лучше приобрести в фирмах занимающихся их поставкой, там обычно

все объясняют, подберут то что больше подходит в Вашем случае. Я брал все

материалы в www.igc-composite.com.

Итак:

1. Армирующие материалы.

В это определение входят три вида материала. Первый: Стекловуаль. «Легкий и воздушный» подвид эмульсионного стекломата. «Эмульсионного»

потому что лучше всего использовать для работы нетканый стекломат, волокна

которого скреплены эмульсией, растворяющейся под действием смол. Такой вид

материала легче принимает требуемую форму чем ткань, хотя ткань прочнее. Итак

стекловуаль. Нам потребуется с плотностью от 30 до 100 г./м.кв. Её используют

для наружных слоев, так как она позволяет изготовлять изделия с высокой сложностью

поверхности. Второй вид: стекломат плотностью от 300 г./м.кв.

до 450 г./м.кв. Он позволяет набрать толщину изделия. Цитата: «Маты различной

плотности из рубленых комплексных нитей на основе низкощелочного стекла Е.

Материал мягкий, легко поддается формованию и используется при производстве

изделий сложной формы. Ламинаты, изготовленные из данных матов, демонстрируют

хорошие механические свойства и высокую сопротивляемость атмосферным условиям

в течение длительного периода.

«Легкий и воздушный» подвид эмульсионного стекломата. «Эмульсионного»

потому что лучше всего использовать для работы нетканый стекломат, волокна

которого скреплены эмульсией, растворяющейся под действием смол. Такой вид

материала легче принимает требуемую форму чем ткань, хотя ткань прочнее. Итак

стекловуаль. Нам потребуется с плотностью от 30 до 100 г./м.кв. Её используют

для наружных слоев, так как она позволяет изготовлять изделия с высокой сложностью

поверхности. Второй вид: стекломат плотностью от 300 г./м.кв.

до 450 г./м.кв. Он позволяет набрать толщину изделия. Цитата: «Маты различной

плотности из рубленых комплексных нитей на основе низкощелочного стекла Е.

Материал мягкий, легко поддается формованию и используется при производстве

изделий сложной формы. Ламинаты, изготовленные из данных матов, демонстрируют

хорошие механические свойства и высокую сопротивляемость атмосферным условиям

в течение длительного периода. » И третий вид: порошковый

стекломат плотностью от 300г./м.кв. Иногда его называют поликором. Вклеивая

его между несколькими слоями эмульсионного стекломата Вы придадите изделию

гораздо большую прочность. Он практически не впитывает смолу и обладает приличной

толщиной. Зачастую вклеивается лишь отдельными полосками. Я пользовался стекломатом,

выполненным на основе микросфер. Цитата: «Маты различной плотности из

рубленых комплексных нитей на основе низкощелочного стекла Е, на порошковом

связующем. Быстро пропитываются и обеспечивают получение гладкой поверхности.

Ламинаты, изготовленные с использованием порошковых стекломатов, обладают

высокой прозрачностью (технический термин, не путать с прозрачностью стекла),

хорошими механическими свойствами и устойчивостью к атмосферным воздействиям.»

» И третий вид: порошковый

стекломат плотностью от 300г./м.кв. Иногда его называют поликором. Вклеивая

его между несколькими слоями эмульсионного стекломата Вы придадите изделию

гораздо большую прочность. Он практически не впитывает смолу и обладает приличной

толщиной. Зачастую вклеивается лишь отдельными полосками. Я пользовался стекломатом,

выполненным на основе микросфер. Цитата: «Маты различной плотности из

рубленых комплексных нитей на основе низкощелочного стекла Е, на порошковом

связующем. Быстро пропитываются и обеспечивают получение гладкой поверхности.

Ламинаты, изготовленные с использованием порошковых стекломатов, обладают

высокой прозрачностью (технический термин, не путать с прозрачностью стекла),

хорошими механическими свойствами и устойчивостью к атмосферным воздействиям.»

Приходилось использовать Kevlar 9065K и Kevlar K931(Тканый

материал саржевого переплетения на основе арамидных волокон. Плотность — 190

и 340 г/м.) Получается еще не карбон, но уже не стеклопластик. Бампера обладают

повышенной деструктивной способностью 🙂

Плотность — 190

и 340 г/м.) Получается еще не карбон, но уже не стеклопластик. Бампера обладают

повышенной деструктивной способностью 🙂

2. Смола, она

и в Африке смола. Правда смолы разных фирм могут весьма ощутимо отличаться

по свойствам и качеству. Выбирайте те, которые больше подходят для наземного

транспорта: не слишком хрупкие, обладающие некоторой эластичностью после застывания.

Смола не должна быть слишком густая, нужно чтобы она легко пропитывала стекломат.

Я использовал CRYSTIC 196 PA компании SCOTT BADER™. Это

предускоренная ортофталевая полиэфирная смола с высокими прочностными, механическими

и электрическими свойствами. Короче, то что доктор прописал. К смоле соответственно

должен прилагаться отвердитель и по возможности катализатор, ускоряющий процесс

полимеризации (застывания). Требуемое для изготовления ламината количество

смолы можно рассчитать путем взвешивания предполагаемого к использованию армирующего

материала. Для рубленого стекломата отношение смолы к стекловолокну должно

находиться в пределах от 2,3:1 до 1,8:1 (содержание стекла 30-35%). Для тканого

ровинга рекомендуется соотношение 1:1 (содержание стекла 50%), тогда как отношение

смолы к стекловолокну при использовании комбинированных материалов различно

и зависит от структуры отдельного вида используемой ткани. Для снижения вязкости

смолы ее можно нагреть градусов до 50 С или разбавить ацетоном, растворителем

для лаков и денатурированный спиртом (лучше растворитель, один вдох и ощущение

— как будто проглотил заячью шапку с ушами) Количество растворителе не должно

превышать 5% от массы смолы. Долг, к сожалению, платежом красен: при добавлении

в смолу 5% растворителя для лаков ее прочность падает на 35% — серьезный удар

по механическим свойствам. Растворитель может вызвать усадку смолы. Присутствие

растворителя в смоле может повредить поверхность макета.

Для рубленого стекломата отношение смолы к стекловолокну должно

находиться в пределах от 2,3:1 до 1,8:1 (содержание стекла 30-35%). Для тканого

ровинга рекомендуется соотношение 1:1 (содержание стекла 50%), тогда как отношение

смолы к стекловолокну при использовании комбинированных материалов различно

и зависит от структуры отдельного вида используемой ткани. Для снижения вязкости

смолы ее можно нагреть градусов до 50 С или разбавить ацетоном, растворителем

для лаков и денатурированный спиртом (лучше растворитель, один вдох и ощущение

— как будто проглотил заячью шапку с ушами) Количество растворителе не должно

превышать 5% от массы смолы. Долг, к сожалению, платежом красен: при добавлении

в смолу 5% растворителя для лаков ее прочность падает на 35% — серьезный удар

по механическим свойствам. Растворитель может вызвать усадку смолы. Присутствие

растворителя в смоле может повредить поверхность макета. Многие материалы

( например , пенополистирол) хорошо переносят эпоксидную смолу , но не переносят

присутствия в ней растворителей . Поэтому прежде чем добавить в смолу растворитель

, заранее убедитесь в его безвредности для макета.

Многие материалы

( например , пенополистирол) хорошо переносят эпоксидную смолу , но не переносят

присутствия в ней растворителей . Поэтому прежде чем добавить в смолу растворитель

, заранее убедитесь в его безвредности для макета.

И еще: приняно все смолы называть эпоксидными, но я работал и с ПОЛИЭФИРНЫМИ

СМОЛАМИ, которые существенно дешевле. Не стоит пренебрегать различными наполнителями

для смол, например добавка в смолу графитового порошка дает поверхность гладкую

и очень напоминающюю карбон (особенно при использовании прозрачного гелькоута

и смолы, тканых армирующих материалов).

Д ля мелких деталей смолу лучше использовать специализированную, а для порогов,

бамперов, сабвуферов сгодится дешевые разновидности для судостроительства,

склеивания и даже для заливки и выравнивания полов в помещениях (этот сорт

я встречал на рынках, продается в крупной таре).

3. Гелькоут. Покрытие

матриц и конечных изделий защищающее и улучшающее поверхность. Помогает устранить

рельеф, вызванный структурой стеклоткани и в какой-то степени помогает избавиться

от пузырьков воздуха на поверхности детали. Его наносят первым слоем, дают

ему схватится, а уж затем приступают к выклейке изделия. Я использовал CRYSTIC

65 PA водо- и атмосферостойкий предускоренный тиксотропный изофталевый гелькоут

для ручного нанесения. Но часто обходился без него, компенсируя его отсутствие

смолой с мелким наполнителем (графитовый порошок, гипс) или жидкой шпатлевкой.

Ей можно покрывать как конечную деталь, так и матрицу (не забудте вышкурить

800й шкуркой с водой).

Гелькоут. Покрытие

матриц и конечных изделий защищающее и улучшающее поверхность. Помогает устранить

рельеф, вызванный структурой стеклоткани и в какой-то степени помогает избавиться

от пузырьков воздуха на поверхности детали. Его наносят первым слоем, дают

ему схватится, а уж затем приступают к выклейке изделия. Я использовал CRYSTIC

65 PA водо- и атмосферостойкий предускоренный тиксотропный изофталевый гелькоут

для ручного нанесения. Но часто обходился без него, компенсируя его отсутствие

смолой с мелким наполнителем (графитовый порошок, гипс) или жидкой шпатлевкой.

Ей можно покрывать как конечную деталь, так и матрицу (не забудте вышкурить

800й шкуркой с водой).

4. Разделительный состав.

Это может парафин (из него бывают наборы, им лыжи и сноуборды натирают),

полироль для паркета (один из лучших вариантов), стеарин (из него свечки делают),

специальные составы. Наносится на поверхность детали (матрицы) и спустя некоторое

время энергично располировывается шерстяной тканью или войлоком. Служит например

для того, чтобы Вы без труда смогли извлечь готовую деталь из матрицы. Если

есть возможность покупайте Mirror Glaze #8 фирмы Meguiar`s (им ботинки хорошо

еще чистить), но можно использовать полироли для кузова на основе воска или

силикона, например такие как ABRO silicone car wax. Такими полиролями не удастся

заполнить все поры и дефекты покрытия, но они могут быть неплохим дополнением

к парафину. Я слышал о использовании полиролей для обуви (с гуталином не путайте)

и мебели на восковой основе, но не могу ничего сказать о достигнутых результатах,

скорее всего они удолетворительные. Два экстремальных состава: солидол и мыло.

Их используют когда поверхность с которой снимают слепок, очень плохого качества.

Мыло можно чуть-чуть смочить водой.

Наносится на поверхность детали (матрицы) и спустя некоторое

время энергично располировывается шерстяной тканью или войлоком. Служит например

для того, чтобы Вы без труда смогли извлечь готовую деталь из матрицы. Если

есть возможность покупайте Mirror Glaze #8 фирмы Meguiar`s (им ботинки хорошо

еще чистить), но можно использовать полироли для кузова на основе воска или

силикона, например такие как ABRO silicone car wax. Такими полиролями не удастся

заполнить все поры и дефекты покрытия, но они могут быть неплохим дополнением

к парафину. Я слышал о использовании полиролей для обуви (с гуталином не путайте)

и мебели на восковой основе, но не могу ничего сказать о достигнутых результатах,

скорее всего они удолетворительные. Два экстремальных состава: солидол и мыло.

Их используют когда поверхность с которой снимают слепок, очень плохого качества.

Мыло можно чуть-чуть смочить водой. Также в таких случаях подойдет тонкая

пищевая пленка.

Также в таких случаях подойдет тонкая

пищевая пленка.

5. Шпатлевка. Я использовал

продукцию фирм CAR SYSTEM, Dyno Coat и иногда BODY. «Шпатля» бывает

следующих видов: Fiberglass (со стекловолокном), там где пребуется прочность

или наносится толстый слой, SOFT или EXTRA там где приходится много шкурить

или для конечной отделки. NITRO (лучше брать качественную, от известных фирм-меньше

вероятность появления трещин) очень помогает разобраться с мелкими дефектами.

Также пригодится жидкая шпатлевка для окончательной доводки детали. Никогда

не позволяйте себе делать слои шпатлевки более 3мм — лучше в этом месте положить

еще пару слоев стеклоткани.

6. Прочее. Весьма пригодится

запас саморезов укомплектованный отверткой и набор струбцин для фиксации,

пара мотков скоча обычного и малярного, шкурка всех калибров (приличные материалы

у 3М и Mirka, русской шкурка быстро забивается, особенно при использовании

низкосортной шпатлевки), тряпки, растворитель 646 или 650, ацетон, обезжириватель. Могут понадобится грунтовка, краска, фанера, листовой пластик, пенопласт,

гипс, металлические уголки ну и много всего другого. По ночам еще спать очень

хочется… в итоге был приобретен сахар-песок (два бархана) и кофе в ампулах

Могут понадобится грунтовка, краска, фанера, листовой пластик, пенопласт,

гипс, металлические уголки ну и много всего другого. По ночам еще спать очень

хочется… в итоге был приобретен сахар-песок (два бархана) и кофе в ампулах

Я не смогу описать все детали, которые можно

изготовить из стеклопластика — это нереально. Не смогу также описать все способы