Сварка днища автомобиля своими руками

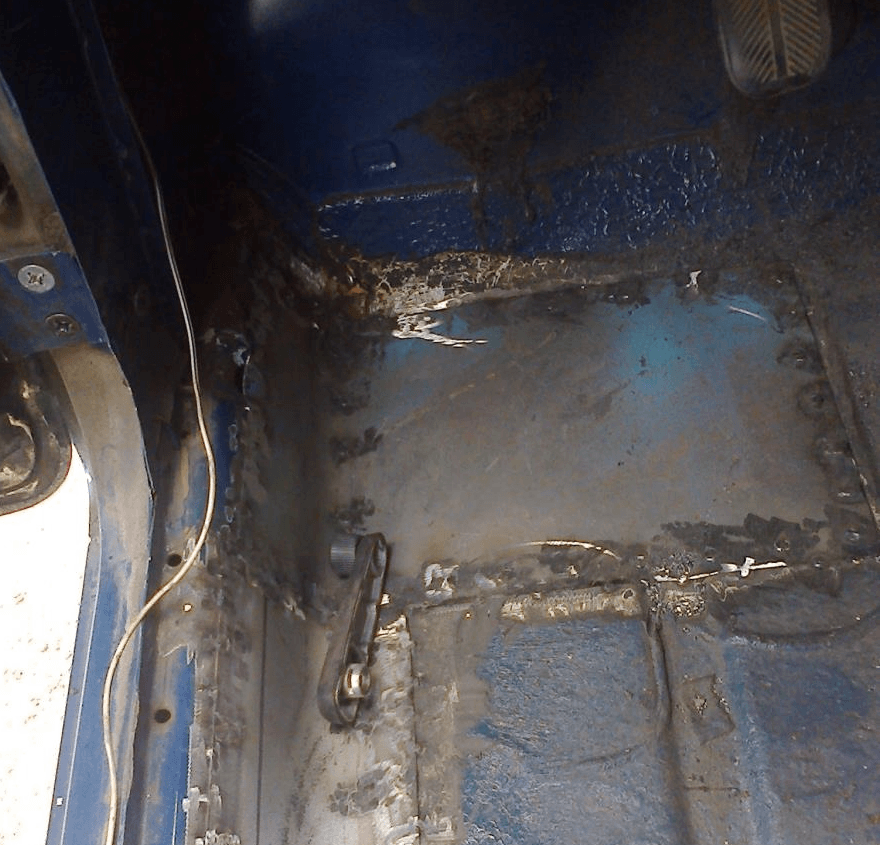

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, антигололедные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Подготовительные работы

Когда железо прогнило в нескольких местах, проще переварить днище целиком. В ряде случаев замена выгодней установки большого числа металлических заплат. Ремонт днища автомобиля своими руками начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие — достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, включают газосварку.

Зоны швов на машине и латках покрывают преобразователем ржавчины, затем зачищают до блеска. После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

Процесс сварки

Перед огневыми работами, в целях безопасности, обязательно демонтируют бензобак. Латку сначала прихватывают в 3–4 точках, затем полностью обваривают. Мелкие дефекты заправляют короткими швами до 3 см длиной. Сваркой днища в одиночку заниматься сложно. Когда напарник придерживает заплату, ремонт ускоряется.

Важно, чтобы латка плотно прилегала к месту ремонта. Зазоры повышают риск коррозионных разрушений. Швы для прочности проковываются молотком. При хорошем освещении все участки ремонта проверяют. При необходимости проваривают соединение снова. Только после осмотра приступают к зачистке шовных валиков.

Чем обработать днище после сварки

Перед нанесением защиты от коррозии сначала используют грунтующие составы. Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

- Tectyl выпускают в трех модификациях: а) классический создает органическую микропленку; б) Tectyl цинк обеспечивает дополнительное цинковое покрытие, защищающее металл от действия солей; в) Tectyl НТ цинк предназначен для интенсивной эксплуатации в условиях городской среды;

- Мовиль – экономичное средство, зарекомендовавшее себя на протяжении полувека;

- битумная мастика выпускается на каучуковой, полимерной, минерально-сланцевой и полимерной основе;

- Dinitrol на основе полимерной резины.

После сварки кузовных деталей машины обязательно восстанавливают шумоизоляцию. Для покрытия днища удобен Prim антишум с резиновой микрокрошкой. Состав разводится водой, одновременно выполняет роль шумовой изоляции и антикора.

Перед нанесением защиты от коррозии сначала используют грунтующие составы

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Сварка кузова автомобиля своими руками электродом и полуавтоматом

Кузов автомобиля постоянно подвергается разрушающему действию влаги, грязи, химикатов, которыми зимой посыпают дороги. Проблема усугубляется вибрационными нагрузками. Поэтому даже при тщательном уходе неизбежно появление трещин и дыр, проеденных коррозией. Выход один — сварка автомобиля. Однако это не означает что нужно обращаться в автомастерскую. Небольшие повреждения можно устранить сваркой кузова автомобиля своими руками.

Особенности сварки кузова автомобиля

Для кузовного ремонта машины потребуется качественное сварочное оборудование. Работа производится в помещении, где есть возможность подключения к электросети энергоемкого оборудования. Необходима высокая квалификация исполнителя, так как потребуется сварка тонкого металла. Универсального способа ремонта кузова автомобиля пока не придумано, поэтому в зависимости от места и характера повреждений применяются разные технологии. Соединения выполняются газовой, ручной, полуавтоматической сваркой.

Необходима высокая квалификация исполнителя, так как потребуется сварка тонкого металла. Универсального способа ремонта кузова автомобиля пока не придумано, поэтому в зависимости от места и характера повреждений применяются разные технологии. Соединения выполняются газовой, ручной, полуавтоматической сваркой.

Крылья, пороги чаще всего ремонтируются точечной сваркой. Соединение внахлест используется для восстановления целостности силовых элементов. Сварка встык применяется при замене поврежденных элементов.

Какой сваркой лучше варить кузов автомобиля

Если есть простой сварочный аппарат, ремонт выполняется вручную обычными электродами. Однако наложенные швы получаются грубыми и высока вероятность прожога тонкого металла. Поэтому этим способом рекомендуется производить ремонт мест не видимых снаружи. Например, под крыльями, в багажнике, днища.

Качественная сварка кузова автомобиля производится полуавтоматом. С его помощью даже новичок соединит металл толщиной 0,8 мм без риска прожигания. Если углекислый газ заменить аргоном будет доступна сварка нержавеющей стали и алюминия. Поэтому думая, какой выбрать аппарат, предпочтение следует отдать полуавтомату.

Если углекислый газ заменить аргоном будет доступна сварка нержавеющей стали и алюминия. Поэтому думая, какой выбрать аппарат, предпочтение следует отдать полуавтомату.

Подготовительные работы

Перед проведением сварочных работ с поверхности удаляется грязь и пыль, очищается от коррозии. Для очистки труднодоступных мест можно использовать газовую горелку. Надежно сварить ржавый металл не получится.

При подготовке полуавтомата необходимо убедиться в соответствии направляющего канала диаметру выбранной проволоки. В зависимости от его величины устанавливается нужный сварочный наконечник. В сопле аппарата не должно быть брызг металла. При их обнаружении производится очистка наждачной бумагой.

Перед ремонтом с помощью сварочного инвертора необходимо проверить:

- надежно ли закреплен электрод;

- нет ли поврежденной изоляции на кабеле и держателе;

- прочность закрепления кабеля;

- исправность заземления аппарата.

Как варить кузов автомобиля полуавтоматом

Для сварки кузова полуавтоматом нужно приготовить проволоку диаметром 1 мм, покрытой медью, наждачную крупнозернистую бумагу, понижающий давление редуктор, баллон с углекислым газом на 20литров.

- Зачищенные наждачной бумагой ремонтируемые участки плотно прижимаются друг к другу. Возможно применение струбцин, болтовых соединений, саморезов.

- На передней панели аппарата переключателями выставляется величина сварочного тока, скорость подачи проволоки.

- На газовый баллон устанавливается редуктор и соединяется шлангом с горелкой.

- Сопло пассатижами свинчивается с горелки, снимается наконечник.

- Бобина с проволокой вставляется в аппарат. Ее конец на 15 — 20 см вводится в подающий канал.

- На проволоку надевается наконечник, устанавливается сопло.

- Переключателями устанавливается полярность тока так, чтобы держатель был подключен к плюсу, а горелка к минусу. Для проволоки без покрытия полярность меняется на противоположную.

- После подключения аппарата к электросети, держатель с горелкой подносится к ремонтируемому месту. При нажатии кнопки на держателе включается подача проволоки и углекислого газа.

- Чтобы заварить длинный шов и не перегреть место соединения детали сначала прихватываются в 3 — 4 местах. Затем с промежутком 7 — 10 см накладываются стежки длиной 2 — 4 см.

- После пятиминутного перерыва, когда швы остынут, провариваются промежутки между ними.

Сварка кузова автомобиля электродом

Сварка кузовных элементов (кузовщина) электродами выбирается, когда нет высоких требований к эстетике швов. Для создания прочного соединения необходимо правильно подбирать тип электродов в соответствии с маркой стали. Для сварки лучше использовать инвертор, так как у него нет проблем с зажиганием и поддержанием дуги. Поэтому качество швов мало зависит от уровня мастерства.

Чтобы не было температурных деформаций варить кузов автомобиля нужно поэтапно:

- сначала прихватка;

- затем накладка стежков длиной по 2 см с интервалом 6 см;

- заключительная проварка периметра.

Между этапами делаются перерывы, дожидаясь полного остывания. При сварке толстого металла может потребоваться несколько часов. Принудительное охлаждение недопустимо, так как вызывает деформацию металла.

Чем обработать кузов после сварки

После окончания ремонта нужно обязательно очистить сварочные швы от шлака, так как под ним металл быстро окисляется. На скрытых от взгляда участках достаточно щетки по металлу. В открытых местах обработку кузова после сварки производят болгаркой со шлифовальным кругом или лепестковой насадкой. Для зачистки труднодоступных швов применяется шлифовальная машинка с борфрезой.

Зачищенные поверхности обезжириваются ацетоном или бензином, затем обрабатываются антикоррозийным составом либо кислотным грунтом. Для защиты против коррозии используется эпоксидная шпатлевка. Благодаря плотной структуре она надежно защищает поверхность металла от контакта с влагой и воздухом и используется в качестве выравнивающего слоя.

Для защиты против коррозии используется эпоксидная шпатлевка. Благодаря плотной структуре она надежно защищает поверхность металла от контакта с влагой и воздухом и используется в качестве выравнивающего слоя.

После нанесения тонкого первого слоя его оставляют на день для просушки. Нельзя для ускорения применять фен, поскольку после высыхания верхнего слоя шпатлевка внутри останется сырой, так как влаге некуда испаряться. Затем для придания поверхности шероховатости с помощью 120-й наждачной бумаги наносятся риски. После наложения 2 — 3 слоев производится подготовка к окрашиванию.

Для защиты невидимых снаружи швов на легкодоступных участках используется автомобильный шовный герметик. Его при необходимости разглаживают шпателем и красят. В труднодоступные места герметик подается с помощью пневматического распылителя через пластиковую трубку.

После сварочных работ, необходимо обработать кузов против коррозии

Полезные советы при сварке кузова авто своими руками

В зависимости от обширности и характера повреждений ремонт кузова бывает локальным и капитальным. В первом случае достаточно установки заплаток. При капитальном ремонте придется менять участок кузова. Для его проведения в домашних условиях необходим высокий уровень мастерства по проведению сварочных работ и качественное оборудование. Поэтому новичкам рекомендуется поначалу ограничиться установкой заплаток на дыры, проеденные коррозией.

В первом случае достаточно установки заплаток. При капитальном ремонте придется менять участок кузова. Для его проведения в домашних условиях необходим высокий уровень мастерства по проведению сварочных работ и качественное оборудование. Поэтому новичкам рекомендуется поначалу ограничиться установкой заплаток на дыры, проеденные коррозией.

Для заплат, устанавливаемых в незаметных местах, можно выбирать любое железо, лишь бы оно совпадало по толщине и обладало достаточной прочностью. На видные участки рекомендуется подбирать материал той же толщины и марки. Идеальным вариантом будет заплата, вырезанная из кузова старого автомобиля такой же модели.

Закончив сварку авто и обработав швы с наружной стороны большинство автолюбителей забывают об их обратной стороне. Поэтому неудивительно, что уже через год сквозь краску проступает коррозия и приходится начинать все сначала. При свободном доступе к обеим сторонам проблем с обработкой нет. В случае, когда обратная сторона шва расположена в закрытой полости, рекомендуется просверлить в ней отверстие. Через него производится обработка антикоррозийным составом и шовным герметиком с помощью распылителя.

Через него производится обработка антикоррозийным составом и шовным герметиком с помощью распылителя.

Несмотря на кажущуюся сложность, кузовной ремонт автомобиля электросваркой доступен даже новичкам. При недостатке опыта его можно наработать, тренируясь на ненужных обрезках металла. На первых порах в качестве третьей руки желательно привлечь помощника. Во избежание ожогов работа должна выполняться в одежде, не имеющей карманов и складок, в которых могут застревать брызги расплавленного металла. На месте проведения ремонта должен быть огнетушитель.

Сварка кузова автомобиля инвертором — правила и особенности работы с электродом

Сварочные работы проводятся для восстановления повреждений или устранения коррозии. Применяются несколько способов выполнения этой задачи. В данном списке особое место занимает сварка поврежденного кузова автомобиля инвертором. Этот метод обеспечивает качественное соединение деталей, и позволяет добраться к труднодоступным зонам. Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

Основные характеристики оборудования

Инвертор – сварочный прибор, характеризующийся высокой производительностью. При устранении повреждений и креплении деталей сварка автомобиля проводится электродами. Недостаток такого способа – наличие видимых швов. Частота преобразования тока аппарата варьируется в промежутке от 30 до 40 кГц. Несмотря на мощность, агрегат отличается компактными размерами и весом.

При работе с инвертором отмечается ряд преимуществ:

- аппарат быстро нагревает металл;

- производительность оборудования не зависит от стабильности напряжения электросети;

- прибор экономичен на 20% в плане потребления электричества;

- низкий показатель расплавленного металла в процессе сварки;

- простота использования.

Варить машину инвертором могут как работники автосервиса, так и люди без профессионального опыта. Обучение эксплуатации устройства занимает неделю. Недостаток оборудования – высокая стоимость.

Особенности инверторной сварки

Для использования инвертора потребуется подключение через стандартную розетку к электросети 220 Вольт. Ремонт кузова автомобиля проводится при наличии металлических элементов с очищенной поверхностью. Качество шва зависит от марки и диаметра электрода. В бытовых целях подходящий вариант – сварка электродом с диаметром от 2 до 5 миллиметров. Этого достаточно, чтобы обеспечить создание надежных заплаток.

Ремонт кузова автомобиля проводится при наличии металлических элементов с очищенной поверхностью. Качество шва зависит от марки и диаметра электрода. В бытовых целях подходящий вариант – сварка электродом с диаметром от 2 до 5 миллиметров. Этого достаточно, чтобы обеспечить создание надежных заплаток.

Основным преимуществом устройства является возможность сварки габаритных деталей. Прибор создает шов на металле толщиной до 3 миллиметров. На поверхности инвертора производитель разместил специальную таблицу. На ней указаны допустимые значения силы тока. Это значение выставляется самостоятельно на основе того, какие размеры имеет электрод и свариваемая деталь.

Инвертор обеспечивает швы высокого качества, и применяется в основном для сварки кузова. Этот прибор также используется для создания сварных швов в местах соединения:

- крыльев;

- дверей;

- запасного колеса.

Поскольку швы не отличаются эстетичностью, инверторным оборудованием рекомендуется варить в зонах, не влияющих на внешний вид транспортного средства. Дополнительно прибор позволяет укрепить соединения на лонжеронах. Создание заплаток в области кузова выполняется при наличии повреждений или коррозии. Аппарат применяется при креплении также противотуманных фар, располагающихся на бампере, и выпрямлении вмятин.

Дополнительно прибор позволяет укрепить соединения на лонжеронах. Создание заплаток в области кузова выполняется при наличии повреждений или коррозии. Аппарат применяется при креплении также противотуманных фар, располагающихся на бампере, и выпрямлении вмятин.

Выбор инвертора

Инверторные аппараты могут похвастаться портативностью. Но качества шва зависит от ряда показателей, один из которых — равномерная подача напряжения. Выбор подходящего аппарата выполняется на основе ряда показателей:

- насколько прибор устойчив к работе с нестабильным напряжением – допустимый коэффициент защиты, указанный на устройства, должен составлять от 20 до 25%;

- допустимая температура при эксплуатации – от –40 градусов по Цельсию до +40 градусов по Цельсию;

- диаметр электрода – зависит от толщины свариваемых деталей (№2 – для тонких элементов, №4 – для компонентов с большой толщиной).

При отсутствии аппарата, соответствующего необходимым характеристикам, добиться надежности крепления сварного шва достаточно сложно.

На некоторых моделях в качестве дополнительных возможностей значатся системы:

- “горячего старта”;

- “анти-прилипания”.

На устройстве могут быть указаны и другие функции, якобы позволяющие добиться шва с более высоким качеством, чем при использовании аналогов. На самом деле, дополнительные возможности – рекламный ход от производителя, рассчитанный на неопытных пользователей. Практически все современные и отечественные сварочные инверторы априори оснащены такими функциями.

Подготовительные работы

Для запуска инвертора используется подключение к стандартной электросети. Предварительно необходимо проверить, способна ли электропроводка выдержать нагрузку оборудования с показателем 16А. В случае надобности прибор подключается к аккумулятору транспортного средства.

Инвертор включается пошагово:

- к отрицательной клемме подключается черный зажим;

- к положительной клемме подключается красный зажим;

- проводится присоединение дополнительных элементов к сварочному аппарату;

- прибор запускается в тестовом режиме.

Если в свободном доступе имеется сеть на 24 В, на ней нельзя работать с устройством на 12 В. Одновременно допускается использование только одного аппарата.

Автомобиль очищается от пыли и загрязнений. Если возникает подобная необходимость – снимаются компоненты, усложняющие работу. Показатель влажности в помещении необходимо снизить до минимума.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла. Длительность в зависимости от толщины деталей может составлять несколько часов.

Средства защиты

Сварщику, работающему с инвертором, необходимо обеспечить собственную защиту в процессе осуществления задачи. Данное условие выполняется при помощи:

- маски;

- перчаток;

- огнезащитного комбинезона.

Средства защиты должны максимально закрывать тело во время сварки. Необходимо следить за тем, чтобы на одежде не было складок и карманов, куда попадают раскаленные или расплавленные частицы металла.

Без спецодежды невозможно обеспечить достаточный уровень безопасности, поэтому не стоит рисковать, если защитная форма отсутствует. Также в рабочем помещении рекомендуется наличие огнетушителя или емкости с водой на случай возгорания.

Сварка элементов автомобиля своими руками: кузова, днища, двигателя

Сварка кузова автомобиля

Кузов – это главная составляющая любого автомобиля, требующая тщательного ухода, своевременной проверки и ремонта, одним из видов которого является его электросварка своими руками. В гаражных условиях сварка кузова автомобиля своими руками вполне выполнима при наличии углекислотного полуавтомата, способного варить проволокой. Он позволяет сваривать листы от 0,8 до 6 миллиметров. С помощью полуавтомата можно заделать заплатами любые прорехи, приваривать новые детали (лонжероны, пороги, крылья), выправить вмятины.

Cварка автомобиля сделанная своими руками

Двуокись углерода под давлением подается в зону сварки, при этом вытесняя обычный воздух, тем самым защищая металл от излишнего окисления. Это позволяет сохранить металлические частички в большем объеме, поэтому он не сгорает, а только плавится.

Если же двуокись углерода заменить аргоном, то можно варить даже цветные металлы – нержавейку, алюминий или сплавы других металлов. При этом важно использовать такую же присадочную проволоку из того же металла – из алюминия или нержавейки.

Подготовка металла к сварке

Электросварщиком ручной дуговой сварки, перед началом работ обязательно должна быть проведена подготовка металла под сварку. Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

В зависимости от доступности соединяемых деталей, их назначения в конструкции кузова, конструктивного расположения узла и толщины соединяемых деталей, сварку автомобиля своими руками можно выполнять прерывистым или сплошным швом. Прерывистый шов можно применять на тонколистовом металле при наличии широкого зазора между соединяемыми деталями, что требуется для предотвращения опасности прожога. Сварку сплошным швом выполняют при соединении деталей встык.

Уменьшения передачи тепла металлу можно добиться периодической подачей тока и сварочной проволоки. Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Своими руками дуговая сварка кузова осуществляется следующим образом:

1. Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

2. “Зарядите” полуавтомат сварочной проволокой. Это можно сделать так: снимите сначала газовое сопло сварочной горелки, потом с помощью ключа отвинтите ее медный наконечник, затем отведите прижимной ролик с проволокой и установите требуемую полярность тока. При сварке флюсовой проволокой надо плюс установить на зажиме, а минус на горелке. В случае использования обычной проволоки, полярность надо будет поменять – плюс на горелке, а минус – на зажиме.

После этого требуется вручную завести конец проволоки на 10 – 20 см в подающий канал и подвести прижимной ролик, удерживая проволоку от осыпания. Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

После выполнения всех этих действий можно будет подключить полуавтомат к сети и нажать клавишу на ручке сварочной горелки. Сначала произойдет подача газа, а затем включится подача сварочной проволоки и тока. Затем надо выбрать и надеть на проволоку требуемый медный наконечник, закрутить его и установить газовое сопло.

При сварочных работах в кузове обычно провариваются все части, кроме передней, так как нагрузка на нее является минимальной. Исключение составляют транспортные средства, в которых на переднюю подвеску делается больший упор, а именно – место крепления передних “лап” к поперечной балке надо хорошо проварить. Проваривать пол можно с обеих сторон, только при этом не забудьте обработать специальным грунтом сварные швы, это очень важно. Переднюю часть автомобиля, то есть крылья и капот обычно не проваривают, но тщательную обработку швов поддона, стоек и задней части требуется провести обязательно.

Сварка авто своими руками – ремонт днища

Одним из видов кузовного ремонта является также сварка днища автомобиля своими руками, обычно проводимая при необходимости восстановления целостности поврежденных элементов. Берясь за проведение сварочных работ днища кузова, следует учитывать, что кроме ровных и достаточно четких швов в месте, необходимо еще тщательное соблюдение температурного режима, который способствует сохранению определенной структуры шва и нейтрализует возможное вредное для металла днища воздействие сварочного аппарата, расположенного рядом с местом ремонта.

Выбирая металл для изготовления заплаты для днища, необходимо помнить, что чересчур тонкий лист будет ненадежным, а слишком толстый материал может относительно плохо поддаваться обработке. Как правило, для проведения ремонта днища автомобиля следует использовать металл толщиной от 1,5 до 2 мм. Резка металла электросваркой должна выполняться с соблюдением оптимальных режимов, для того чтобы избежать ухудшения технологических качеств материала.

Сварку днища лучше выполнять вдвоем. Дело в том, что слой металла должен располагаться равномерно, а одному работающему проконтролировать это почти невозможно, так как высока вероятность некачественной сварки. После сварки края латки надо обточить и обработать грунтом или эпоксидной смолой для обеспечения герметичности и надежной защиты места стыка.

В процессе эксплуатации существует вероятность деформирования днища. Вмятины на нем не портят внешнего вида автомобиля, однако именно там больше всего скапливается грязи и образуется коррозия. Самым простым способом избавления от вмятин является простукивание днища киянкой. Это следует делать равномерно, начиная от середины деформированного участка с постепенным плавным переходом на его краям.

Ремонт днища автомобиля, как и его техническое обслуживание, предполагают соблюдения техники безопасности, в силу того, что большинство материалов, использующихся при выполнении работ, в той или иной мере огнеопасны. Ремонт днища и стоимость электросварки своими силами конечно обойдутся намного дешевле, но если у вас возникают вопросы, как научиться правильно варить электросваркой, а также сомнения в своих способностях, то лучше будет обратиться к специалистам по кузовному ремонту.

Ремонт днища и стоимость электросварки своими силами конечно обойдутся намного дешевле, но если у вас возникают вопросы, как научиться правильно варить электросваркой, а также сомнения в своих способностях, то лучше будет обратиться к специалистам по кузовному ремонту.

Основы дуговой сварки при ремонте элементов двигателя

Полуавтомат также является наиболее подходящим сварочным аппаратом для бытовой электросварки элементов двигателя, но только с обязательным использованием аргона. С помощью аргонной сварки вполне реально варить практически все используемые в автомобильном двигателе металлы: чугун, нержавейку, алюминий или обыкновенную сталь. Список деталей двигателя, которые можно отремонтировать с помощью сварки представлен ниже:

- Блоки цилиндров.

- Направляющие втулки клапанов.

- Головки блока цилиндров.

- Впускные клапаны.

- Коллекторы впускные и выпускные.

- Крышки и колпачки для камер регулировки момента зажигания.

- Насосы водяные и масляные.

- Поршни и поршневые пальцы.

- Седла и вкладыши клапанов.

- Трубопроводы и многое другое.

Сварка глушителя автомобиля

Сварочный полуавтомат с успехом применяется и для ремонта глушителя. Чтобы заварить пробитый или прогнивший глушитель автомобиля рекомендуются следующие действия:

- Вырезать лист металла требуемых размеров и наложить его на место повреждения.

- Зачистить наждачной бумагой края места повреждения и накладываемого ремонтного материала.

- Накладывать заплатку необходимо на самые толстые места глушителя – это делается, чтобы его не прожечь.

- Выбрать электроды диаметром два мм и настроить под них ток сварочного аппарата.

- Перед выполнением сварочных работ следует обязательно отсоединить выводы аккумулятора.

- Выполнять сварку нужно с отрывом сварочной дуги, ведя электрод с толстого металла (заплатки) на тонкий (материал глушителя).

- Полученный в результате сварочный шов, следует отбить молотком от шлаков и визуально проверить на наличие/отсутствие в нем пор.

Если их нет, то все в порядке и глушитель можно продолжать эксплуатировать. Если же поры есть – нужно их проварить и поверх первого наложить еще один шов.

Если их нет, то все в порядке и глушитель можно продолжать эксплуатировать. Если же поры есть – нужно их проварить и поверх первого наложить еще один шов.

Принцип работы и теория электросварки полуавтоматом:

Если после наших советов, вы так и не решились к самостоятельной работе, рекомендуем вам посмотреть видео материал по теме, уроки электросварки для начинающих.

Как варить кузов автомобиля электродом правильно

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

КАК ПРАВИЛЬНО ВАРИТЬ МАШИНУ ЭЛЕКТРОДАМИ

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

В большинстве случаев автомашина начинает гнить с нижней части кузова. Но машины эксплуатируются при разных условиях, а проблемы возникают практически одинаковые. Наиболее часто поражения происходят в тех местах, которые больше всего соприкасаются с влажной средой:

- крылья и пороги;

- передние части автомобиля;

- багажник.

Пороги и внутренняя поверхность крыльев портятся в первую очередь, так как при езде в дождливую погоду и снег именно в этих местах откладывается грязь и влага. Что касается передней части, то она начинает загнивать именно под полами. А вот в багажнике влага копится в месте для запасного колеса, так как немногие стараются вытирать его после замены запаски.

А вот в багажнике влага копится в месте для запасного колеса, так как немногие стараются вытирать его после замены запаски.

Тут возникает вопрос, что делать в случае, когда автомашина требует ремонта кузова. Просто необходимо заварить вышедшие из строя места.

КАК ЛУЧШЕ ЗАВАРИТЬ: РЕКОМЕНДАЦИИ

Чаще всего сварку производят электродами, так как этот вид сварки считается наиболее быстрым и упрощенным. Но использовать такой метод для сварки кузова не рекомендуется, потому что шов будет грубым и автомобиль приобретет неэстетический вид.

Аппарат для сварки электродами очень большой, что создаст некоторые неудобства при работе в труднодоступных участках. К тому же подобная работа должна соответствовать правилам техники безопасности. В связи с этим сварку электродами можно применять в некоторых случаях, к примеру, если требуется заварить поврежденную раму.

Сегодня, производя сварные работы, в основном используют инвертор или полуавтоматное устройство.

Каждый из этих вариантов обладает своими преимуществами и недостатками. Применяя подобную сварку, необходимо обладать особым умением и навыком, учитывать меры предосторожности.

Самым важным моментом является необходимость оборудования рабочего места. В случае когда сварочные работы производятся в гаражном помещении, ответственным моментом считается правильная организация пространства, а также заранее нужно приобрести все требуемые инструменты. Немаловажным является и освещение. Производя работы в одиночку, можно столкнуться с некоторыми неудобствами, поэтому сварщику неплохо иметь помощника.

КАК ПРОИЗВЕСТИ САМОСТОЯТЕЛЬНО СВАРКУ КУЗОВА МАШИНЫ

Самостоятельная сварка кузова машины – дело непростое и требует определенных навыков при работе со сварочными устройствами, необходимо уметь определить то место, которое нужно залатать. При этом требуется с особой внимательностью исследовать кузов и произвести анализ металла в том месте, где произошла коррозия. После проведения осмотра можно определить тип ремонта и разделить его на локальный и полный.

После проведения осмотра можно определить тип ремонта и разделить его на локальный и полный.

Под полным ремонтом подразумевается наибольшая часть кузова машины, а под локальным – устранение мелкой коррозии в отдельном месте. В случае когда автовладелец уже не раз производил сварочные работы, ему будет несложно произвести ремонт. А если сварщик начинающий, то приступать рекомендуется с локального места.

Если гниение началось в месте, не заметном для глаза, к примеру, на днище, то для устранения прорехи можно применить в качестве заплатки любой металл, но с учетом качества и толщины. В случае когда коррозия произошла на видном месте, рекомендуется применять тот же металл, который использовался при изготовлении кузова. И важно постараться, чтобы шов был практически невидимым.

Если коррозия поразила маленький участок, то можно избежать сварных работ.

В этом случае можно использовать специальную смесь, в состав которой входит стеклоткань и эпоксидная смола. Этим составом можно добиться того же эффекта, что и при сварке, а вид подобной заплатки будет намного эстетичнее.

Этим составом можно добиться того же эффекта, что и при сварке, а вид подобной заплатки будет намного эстетичнее.

Для лучшей надежности сварные стыки в местах трещин рекомендуется проклеить.

СРЕДСТВА ЗАЩИТЫ ДЛЯ ПРОВЕДЕНИЯ СВАРНЫХ РАБОТ

Приобретая сварочные устройства, необходимо позаботиться и о средствах безопасности. В первую очередь важно приобрести специальную маску, которая позволит спокойно смотреть на дугу при работе и производить контроль свариваемых швов, защитив лицо и глаза от ультрафиолета. Немаловажную роль играет и защитная одежда, которая состоит из костюма и крагов для защиты рук.

Если статья была Вам полезна, можете поделиться материалом в социальных сетях:

Ремонт днища автомобиля своими руками: видео советы от мастера

Именно днище в автомобиле изнашивается быстрее других элементов кузова, ввиду того, что оно постоянно подвергается агрессивному влиянию со стороны окружающей среды. Не проходят бесследно и различные механические повреждения. Используя разные способы предотвращения развития коррозии, кузов машины от него можно попытаться уберечь, но вот другого рода повреждения всё равно когда-нибудь проявят себя.

Не проходят бесследно и различные механические повреждения. Используя разные способы предотвращения развития коррозии, кузов машины от него можно попытаться уберечь, но вот другого рода повреждения всё равно когда-нибудь проявят себя.

Главной причиной, которая влияет на развитие плохого состояния кузова, является некачественное дорожное покрытие. Автомобиль, которому уже не один десяток лет, рано или поздно потребует ремонта днища своими руками. Узнаём о всевозможных способах, которые можно осуществить без сварочных работ.

РЕМОНТ ДНИЩА БЕССВАРОЧНЫМИ МЕТОДАМИ

Стоит сразу отметить, что все операции, которые производятся с кузовом машины без использования сварочных методов, специалисты называют непрофессиональными, иначе говоря, «гаражными». Обусловлено это в первую очередь тем, что они не представляют собой результат какой-либо новаторской идеи, внедрённой в действие, чаще всего основой для самостоятельных работ служат свойства используемых в работе материалов или иных веществ.

Такой ремонт днища автомобиля не имеет никакой определённой технологии, которая бы была проверена соответствующими квалифицированными людьми или специальными организациями, он не отягощён нормами и стандартами. Идея самостоятельного ремонта кузова, скорее всего, пришла к бывалым автовладельцам, которые имели смекалку и были приспособлены к специфическим отечественным условиям. Стоит отметить, что ни в одной Европейской стране уважающий себя гражданин не будет заниматься подобными действиями, более того, ему даже в голову не придёт такая идея. За границей не ремонтируют повреждённые части кузова, битую или старую машину просто меняют на новую. Описанные ниже способы ремонта машины позволяют по большей части устранить или скрыть сквозные повреждения верхних частей кузова или днища авто.

Начиная ремонт днища авто, следует учесть некоторые требования и основные правила, по которым производятся практически все кузовные работы:

- необходимо иметь при себе болгарку, с её помощью можно будет вырезать проржавевший участок или расширить место с повреждением;

- участок кузова или днища, который будет ремонтироваться своими руками, предварительно очищается от всего лишнего, в частности, от старой краски, комков грязи или ржавчины;

- подготовленное место должно быть обезжирено и обработано антикором;

- отверстию с «заплаткой» нужно придать первостепенный вид, т.

е. по окончании ремонтных работ следует сформировать поверхность с изначальной конфигурацией. Прекрасным помощником в этом деле может стать малярная шпаклёвка для машин;

е. по окончании ремонтных работ следует сформировать поверхность с изначальной конфигурацией. Прекрасным помощником в этом деле может стать малярная шпаклёвка для машин; - отремонтированный кузов в результате нужно подготовить для покраски.

САМЫЕ РАСПРОСТРАНЁННЫЕ СПОСОБЫ РЕМОНТА ДНИЩА

Для ремонта днища без сварки понадобится несколько листов оцинковки, а также болты определённого размера. Повреждённый элемент кузова должен быть вырезан с помощью болгарки. Затем следует раскроить два отмеренных оцинкованных листа, которые будут закрывать прохудившийся участок с наружной и внутренней стороны. Днище стоит обработать со всех сторон специальной битумной мастикой, нанесённое для изоляции вещество должно хорошо высохнуть. Не стоит забывать об обработке мастикой подготовленных листов до начала их установки.

Первым нужно приспособить нижний элемент, лучше всего закрепить его саморезами, участки оцинковки, которые выступают, необходимо обрезать. Затем должен быть наложен оставшийся внутренний металлический лист. Получившуюся конструкцию закрепляют болтами с размером М5×15. Для равномерности покрытия фиксацию лучше производить последовательно, строго по периметру.

Получившуюся конструкцию закрепляют болтами с размером М5×15. Для равномерности покрытия фиксацию лучше производить последовательно, строго по периметру.

Если порог за время эксплуатации приобрёл множество вмятин и требуется его замена, стоит попробовать сэкономить и произвести его ремонт самостоятельно. Для этого в пороге необходимо высверлить столько отверстий, сколько понадобится для приспособления специального инструмента, с помощью которого выпрямляются погнутые участки. В конце работы все отверстия необходимо заделать, а автомобиль подготовить к покраске.

Естественно, что при наличии свободного времени и хотя бы минимальных знаний практически любой автолюбитель может отремонтировать небольшие повреждения кузова, возникающие за время эксплуатации автомобиля. Однако стоит помнить, что капитальный ремонт кузова лучше поручить специалистам, которые помогут машине вернуть приглядный внешний вид.

Если статья была Вам полезна, можете поделиться материалом в социальных сетях:

отзывов, цены. Обработка днища авто своими руками

Обработка днища авто своими руками

Коррозия не зависит от марки или стоимости автомобиля и рано или поздно проявляется в виде ржавчины, вздутия лакокрасочного покрытия или полностью гнилых частей кузова. Несмотря на современные технологии, призванные защитить металл, этого пока никто не остановил. Вода, грязь, перепады температур, механические повреждения, дорожные химические реагенты делают свое дело медленно.

Первым из таких факторов страдает нижняя часть кузова.Но можно ли как-то предотвратить коррозию? Об этом мы и поговорим, а также рассмотрим, что такое антикоррозионная обработка днища автомобиля и как это сделать своими силами.

Можно ли избежать коррозии?

Важно понимать, что любой автомобильный металл ржавеет. У одних это проявляется раньше, у других — позже, поэтому избежать коррозии невозможно. Но его можно подвесить, максимально оградив металлические поверхности от воздействия окружающей среды.

Существует три типа коррозии кузова:

- химическая — окислительный процесс, вызванный взаимодействием с водой и кислородом воздуха;

- механохимическая — коррозия, вызванная механическими повреждениями и теми же процессами окисления;

- электрохимический — возникает под действием воды и растворенных в ней агрессивных компонентов, используется для борьбы с обледенением дорог.

Когда эти три типа воздействуют на металл одновременно, процесс коррозии происходит намного быстрее.

Что такое антикоррозийная обработка?

Антикоррозионная обработка — это процедура, во время которой части тела, потенциально подверженные вредному воздействию окружающей среды, очищаются от грязи, ржавчины и покрываются слоем специального защитного вещества. Такое решение позволяет значительно замедлить коррозию за счет металлической изоляции. Конечно, такое покрытие не может длиться вечно, поэтому его необходимо обновлять каждые 3-5 лет.

Во многих достойных автосалонах обработка днища, арок и внутренних поверхностей дверей входит в обязательную предпродажную подготовку. Если такая процедура не предусмотрена, машина должна будет обработать себя сама. Для этого можно обратиться в специализированные службы, где предусмотрена обработка днища автомобиля. Цены на эти услуги зависят от типа материалов, используемых в работе.

Так же можно засучить рукава и все сделать своими руками. Тогда выбирай ты. Мы рассмотрим второй вариант, но сначала давайте разберемся, что это за процесс и какие инструменты и материалы для этого потребуются.

Тогда выбирай ты. Мы рассмотрим второй вариант, но сначала давайте разберемся, что это за процесс и какие инструменты и материалы для этого потребуются.

Этапы антикоррозионной обработки

Процесс антикоррозионной обработки включает три основных этапа:

- Подготовка кузова.

- Нанесение защитного слоя внутри скрытых полостей.

- Обработка днища авто и арок.

На первом этапе поверхности очищаются от грязи и ржавчины, затем промываются горячей водой, подаваемой под давлением.При этом промываются все элементы тела без исключения. Далее машине дают полностью высохнуть. Часто для ускорения этой процедуры используют струю горячего воздуха. После этого автомобиль поднимается на подъемник и осматривается. Все очаги коррозии на днище удаляются металлической щеткой и обезжириваются. Затем поверхность покрывается антикоррозийной грунтовкой.

Вторую ступень можно запустить, когда машина полностью просохнет. Обработка скрытых полостей подразумевает продувание специальным антикоррозионным веществом внутрь лонжеронов, порогов, стоек, ящиков и дверей. Ржавчина достаточно хитра, может начать проявляться изнутри. Продуйте раствор под давлением из специального пистолета.

Ржавчина достаточно хитра, может начать проявляться изнутри. Продуйте раствор под давлением из специального пистолета.

Обработка днища вагона — самый ответственный этап. Нижняя часть тела наиболее подвержена разного рода повреждениям. Это вода, грязь, реагенты и гравий. Защитное покрытие на дно наносится в два этапа, а повторное нанесение производится после полного высыхания первого слоя.

Чем обработано днище

Обработка днища и арок автомобиля может производиться самыми разными материалами на разных основах.Давайте посмотрим на самые популярные.

- Мастика резиновая битумная — универсальный инструмент для обработки днища автомобиля и колесных арок. Отлично подходит для металла, устойчив к гравию и низким температурам. Не деформируется и не расслаивается.

- Сланцевая мастика — раствор для защиты нижней и внешней поверхностей арок. В основе мастики — битум, который образует прочную и эластичную пленку на обрабатываемой поверхности.

- «Moville» — популярная и распространенная мастика для обработки днища автомобиля.

Обладает отличными агрессивными и влагоотводящими свойствами. Идеально подходит для сварки сварных швов.

Обладает отличными агрессивными и влагоотводящими свойствами. Идеально подходит для сварки сварных швов.

Защитное средство «Антишум»

Огромной популярностью у автовладельцев пользуется материал под названием «Антишум Прайм», который позволяет не только защитить днище автомобиля от коррозии, но и существенно ограничить входящий в него шум. кабина. Изготовлен на основе очищенного уайт-спирита, битума, синтетических смол, резиновой крошки, ингибиторов коррозии с добавлением алюминиевой пудры и цинка.

С помощью данного инструмента может быть осуществлена обработка днища автомобиля. Наибольшее количество положительных отзывов получил «Античум Прайм», особенно по устойчивости и высоким звукоизоляционным характеристикам. Обработка этим средством также проводится в нескольких ла

Сварка глушителя своими руками

Даже самый тихий двигатель при работе издает значительную вибрацию. В частности, это звуковые колебания. Отработавшие газы стремятся уйти как можно быстрее. Следовательно, этот шум создается в системе. Для его уменьшения и модификации в автомобиле используется выхлопная система. Он сочетает в себе целый набор элементов. Это выпускной коллектор, резонатор, гофра, а также глушитель. Последний и выполняет основную функцию гашения звуковых колебаний. Но со временем элемент изнашивается. Почему так происходит и как отремонтировать глушитель своими руками, мы рассмотрим в нашей сегодняшней статье.

Следовательно, этот шум создается в системе. Для его уменьшения и модификации в автомобиле используется выхлопная система. Он сочетает в себе целый набор элементов. Это выпускной коллектор, резонатор, гофра, а также глушитель. Последний и выполняет основную функцию гашения звуковых колебаний. Но со временем элемент изнашивается. Почему так происходит и как отремонтировать глушитель своими руками, мы рассмотрим в нашей сегодняшней статье.

Симптомы

Как определить необходимость ремонта данного элемента? Все очень просто — при работающем двигателе вы услышите характерный звук выхлопных газов.Будет очень громко, иногда со свистом.

Также часть выхлопных газов может просачиваться в салон (в этом случае также потребуется приварить гофры глушителя). Дым будет выходить не из выхлопной трубы, а снизу и с разных сторон. Значит, если глушитель стал так себя вести, значит он нагрелся или заржавел. Специалисты рекомендуют полную замену элемента. Однако более дешевый способ — приварить глушитель самостоятельно.

Причины

Обычно срок службы этого элемента не превышает двух-трех лет.Почему он так мало служит? Все дело в условиях его эксплуатации. Глушитель с первого дня эксплуатации находится в режиме повышенных нагрузок. Итак, элемент подвергается воздействию влаги, солей снаружи и высоких температур внутри. Разница в нагреве просто колоссальная. Конечно, никакой металл таких нагрузок не выдержит (а если и выдержит, то такой глушитель будет весить не менее 10 килограмм). Кроме того, внутренние стенки элемента испытывают вибрацию.

Они каким-то образом гаснут амортизирующими подушками, прикрепленными к крюкам корпуса.Но это не означает, что в самих камерах глушителя исключены вибрации. Также нельзя не упомянуть само расположение элемента. Он расположен в задней части корпуса. Вся грязь и вода обязательно будут на его поверхности. Кроме того, глушитель — одна из самых нижних частей автомобиля. Преодолевая крутые подъемы, вы легко можете зацепиться его нижней частью за асфальт или другую поверхность. Да, изделие не треснет. Но перегородки внутри можно деформировать. Но именно от них зависит качество гашения вибрации в выхлопной системе.

Да, изделие не треснет. Но перегородки внутри можно деформировать. Но именно от них зависит качество гашения вибрации в выхлопной системе.Ремонтируем сами — готовим инструмент

Итак, наш выхлоп стал ужасно громким. Выход из положения — сварка, ремонт глушителя. Для этого нам понадобится:

- Сварочный аппарат (лучше использовать инвертор полуавтоматический с диаметром проволоки 1 миллиметр).

- Набор инструментов (кольцо и ключи-карабин).

- Кусок листового металла. Желательно, чтобы его толщина была порядка двух миллиметров.

- Болгарка с комплектом чистящих и отрезных дисков.

- Наждачная бумага.

- Металлическая щетка.

Приступим к работе — демонтаж элемента

Подготовив все необходимые инструменты и материалы, необходимо приступить к сварке глушителя. Для начала нужно добраться до выхлопной системы. Осмотр лучше проводить на яме или эстакаде. При отсутствии этого поддомкрачиваем одну из частей тела и лезем на дно. Обычно элемент ржавеет со стороны соединения трубы с «банкой». Далее подбираем два ключа и раскручиваем фиксатор.Вытаскиваем глушитель из пазов трубы наружу. Обратите внимание, что элемент может быть неточным. В этом случае нужно встряхнуть ее из стороны в сторону, расширяя отверстие всасывающей трубы. Глушитель лучше приварить, когда он снят. Работать на месте довольно сложно (и это небезопасно, потому что рядом есть бензобак).

Обычно элемент ржавеет со стороны соединения трубы с «банкой». Далее подбираем два ключа и раскручиваем фиксатор.Вытаскиваем глушитель из пазов трубы наружу. Обратите внимание, что элемент может быть неточным. В этом случае нужно встряхнуть ее из стороны в сторону, расширяя отверстие всасывающей трубы. Глушитель лучше приварить, когда он снят. Работать на месте довольно сложно (и это небезопасно, потому что рядом есть бензобак).

Открываем банку

Бывает, что выхлопная система работает громко, но явных признаков гнили или трещин не обнаружено.

В этом случае можно предположить, что глушитель загорелся внутри.Это может быть перфорированная труба или ее перегородки. Поэтому для точного определения диагноза разметьте необходимые поля и вскройте часть «банок» с помощью болгарки. Отгибаем лишний лист металла и снова вырезаем или привариваем брус. По окончании работы лист загибается и выпекается со всех сторон.Особенности сварки

Почему стоит использовать полуавтомат? Как показывает практика, этот способ сварки является наиболее щадящим для глушителя, поскольку углекислый газ не позволяет металлу изменять свою структуру и перегреваться. При работе с выхлопной системой не допускайте «зазоров». Шов должен быть максимально ровным и плотным. В противном случае газы под давлением (а оно очень высокое в системе) вырвутся в свободные зазоры. Все это будет сопровождаться громким неприятным звуком.

При работе с выхлопной системой не допускайте «зазоров». Шов должен быть максимально ровным и плотным. В противном случае газы под давлением (а оно очень высокое в системе) вырвутся в свободные зазоры. Все это будет сопровождаться громким неприятным звуком.

Почему нельзя просто отрезать гнилую часть и напрямую сварить «банку»? Дело в том, что глушитель имеет ограниченный свободный ход и, если его положение смещается, подушки будут постоянно находиться в напряжении. А если отрезать еще больше, то глушитель на заводское место не влезет.

Покраска

Завершающим этапом сварки глушителя является его покраска. Нанесенный слой эмали надежно защитит металлическую поверхность от негативных факторов. Стоит отметить, что обычная краска не подойдет — увлажнитель нагреется до невероятных температур (более 350 градусов по Цельсию).Поэтому вся эмаль просто выгорит. При этом выделяется характерный запах.

Стоит отметить, что обычная краска не подойдет — увлажнитель нагреется до невероятных температур (более 350 градусов по Цельсию).Поэтому вся эмаль просто выгорит. При этом выделяется характерный запах.

Сварка глушителя аргоном — в чем особенности?

Это современная технология, позволяющая соединять детали из стали и металлических сплавов. Операция проводится в несколько этапов. Сначала поверхность подготавливается (очищается фрезой по металлу и обезжиривается). Затем детали соединяются «прихваткой». Затем по линии шва укладывается металлический стержень. На завершающем этапе производится сварка стержня и детали. Во время сварки используется аргон. Кислород в деталь не попадает, так как аргон попадает в зону сварки под высоким давлением.

Во время сварки используется аргон. Кислород в деталь не попадает, так как аргон попадает в зону сварки под высоким давлением.

Гриль из автоприводов своими руками — пошаговая мастерская | Своими руками

Предлагаем сделать мангал своими руками, который получится стильным, атмосферостойким и прочным, а главное обойдется вам совсем недорого, так как послужит материалом для ваших старых стальных колес. К тому же построить его не так уж и сложно.

Для изготовления мангала вам понадобится:

• стальные колеса • толстостенная труба 60 x 500 мм • поддоны для угля • решетка из нержавеющей стали • стальной лист 500 x 500 x 3 мм • печь для нанесения термостойкого лака для печи • ленточная пила • угловая шлифовальная машина • полуавтоматический сварочный аппарат проволока • металлическая щетка • напильник (полукруглый) • плоскогубцы • циркулярная пила • вертикальный сверлильный станок • фальцевальный счетчик • смазочно-охлаждающая жидкость по металлу

УСТРОЙСТВО-ГРИЛЬ ИЗ ДИСКОВ

Гриль состоит из топки, дымоуловителя и прочного ограждения. Печь про-афора предназначена в первую очередь для сжигания дров. Возникающее тепло накапливается в стальных дисках вокруг печи и отводится наружу.

Печь про-афора предназначена в первую очередь для сжигания дров. Возникающее тепло накапливается в стальных дисках вокруг печи и отводится наружу.

Даже если дрова в топке сгорят, сталь продолжит выделять тепло. Вентиляционное отверстие в основании обеспечивает кислород для горения. Нагретый воздух поднимается по трубе и выходит наружу.

ГРИЛЬ ИЗ АВТОМОБИЛЬНЫХ ДИСКОВ СВОИМИ РУКАМИ: ПОШАГОВОЕ ОПИСАНИЕ

1. Co, снимите старые стальные колеса плоскогубцами или кусачками все балансировочные грузы и клапаны.

2. Затем установите диски друг на друга и выровняйте. Намечаем отверстия, которые потом нужно будет проделать.

3. Ширина отверстий зависит от размера корзины для угля. Добавьте по 2 см с обеих сторон, чтобы было достаточно места.

4. Используя строительный уровень, отметьте вертикально центр отверстия на нижних дисках.

5. Начиная с центра, обратите внимание на положение обеих вертикальных щелей.

6. Углошлифовальный станок вырезает отверстие в двух нижних дисках.

7. Очистим края, чтобы не порезаться при заливке или чистке решетки.

8. На верхнем диске отметим вырез под решетку. Ширина выреза должна быть такой, чтобы сетка для гриля входила беспрепятственно, но при этом не терялось много тепла.

9. Вырезаем верхний диск по разметке. Для этого лучше использовать новый шлифовальный круг. Разрежем шлифовальным кругом участки и устраним неровности.

10.Подготовленные детали очистим щеткой от старой тормозной пыли и ржавчины. Обтачиваем заготовки по всей поверхности, чтобы на них лучше держался лак.

11. Затем тщательно очистите поверхность деталей от пыли и жира.

Смотрите также: Отличный мангал из газового баллона своими руками — мастер-класс и фото

12. Изготовим крышку. Используя верхний диск в качестве шаблона, обратите внимание на выемку на стальном листе для крышки.

13. Используя диск, обратите внимание на отверстие для дымохода в середине стального листа для крышки.

14. Осторожно вырежьте крышку решетки из стального листа с помощью угловой шлифовальной машины. Снова тщательно очистите края. Это также облегчит последующую сварку.

15. После этого внимательно обратите внимание на центр отверстия на получившейся крышке, которое необходимо проделать для дымохода.

16. Затем проделываем отверстие кольцевой пилой. Для этого лучше использовать вертикально-сверлильный станок и смазочно-охлаждающую жидкость для обработки металла.

17. Теперь отрежьте дымоход. Он должен быть настолько длинным, чтобы можно было перекатывать решетку за край, удерживая ее за дымоход.

18. Тщательно очистите и закруглите край пропила с помощью шлифовального круга для лепестков, так как дымоход также выполняет роль ручки.

19. С помощью полукруглого напильника можно легко удалить заусенцы даже внутри трубы.

20. Затем ставим стальные диски друг на друга и выравниваем точно по краю отверстия.В местах сварки диски шлифуют.

21. Крепим два нижних стальных диска друг к другу, после чего привариваем. Перед сваркой опрыскать горелку защитным спреем.

22. На получившееся дно решетки устанавливаем диск с отверстием для решетки решетки.

23. Теперь верхний диск аккуратно прикрепляем степлером, после этого производим сварку.

24. Накройте верхний диск крышкой из стального листа. Потребуется удерживать тепло в верхней части во время работы.

25. Продеваем дымоход через отверстие в листе и выравниваем над отверстием ступицы.

26. Затем соедините дымоход с диском с помощью степлера. Также следим, чтобы лист не двигался.

27. Снимите крышку с решетки и отложите в сторону, чтобы аккуратно заварить дымоход.

28. Свариваем дымоход. Следим за нагревом при сварке трубы, чтобы не обжечься.

29. Затем снова положить крышку из стального листа на решетку и полностью приварить ее к дымоходу.

30. В завершение отшлифуем все сварные швы и кромки, удалим все неровности и загрязнения.

31. Несколько раз покроем решетку краской, чтобы духовки имели стильный вид.

Смотрите также: Простая S-образная решетка своими руками (+ пошаговая схема)

НАШ СОВЕТ

Перед тем, как приступить к изготовлению гриля, необходимо очистить старые стальные колеса. Все пилы должны изготавливаться угловой шлифовальной машиной.При сварке важно предварительно отшлифовать края, чтобы получить аккуратный результат.

Мангал-мангал своими руками — видео

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

..

..Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

СТОЙКА СВОИМИ РУКАМИ — КАК СДЕЛАТЬ СТОЙК ДЛЯ КРЫШИ АВТОМОБИЛЯ, ЧЕРТЕЖИ И ФОТОГРАФИИ | Своими руками

В данном случае в статье пойдет речь о ремонте уже купленного автомобильного багажника на крыше автомобиля УАЗ, но, согласно приложенной схеме, сделать абсолютно новый багажник своими руками несложно с учетом вашего потребности в материалах. Эта работа не составит труда даже для начинающего мастера, знакомого со сваркой.

Эта работа не составит труда даже для начинающего мастера, знакомого со сваркой.Старый багажник на УАЗ был разборным и покупался вместе с машиной.

Он состоял из труб квадратного и прямоугольного сечения.

Его главный недостаток, заранее предопределяющий хрупкость ствола, заключается в том, что крепления боковых колонн выполнены из стали толщиной всего 1 миллиметр, а сетка колодок ствола прикручена на 10, через основные балки (по кстати при разборке багажник шире навесного почти на 2 сантиметра).

Когда начали разбирать «багажник по швам» багажника — они поняли, что с мелким ремонтом тут не обойтись и его нужно полностью переделывать, а собственно и делать новый багажник.

От себя мы добавили несколько доработок в конструкцию багажника для крыши УАЗа, которая показалась нам более подходящей, чем то, что делали на заводе. Их можно увидеть на фото и чертеже ствола.

Переделка и сборка авто-багажника своими руками — пошаговая инструкция

- Для начала срезать все втулки приваренной резьбой к трубкам багажного отделения П-образной 1,2,3 части старого багажника.

- Далее монтируем на «живую резьбу» крестовины, сохраняя размеры между опорами в 152 сантиметра (это изначально было установлено для конструкции ствола) — после этого швы уже можно тщательно сварить, и произвести правку согласно размеры.

- Далее соедините поперечины с продольными балками и сварите стыки, предварительно тщательно проверив диагонали.

- На этом этапе электросваркой закрепили борта по бокам и сзади. (подробности на картинке 4,5,6,7,8,9,10)

- Далее мы состыковали «официальные» трубы ствола, нарезали нужного размера и сварили поперечные трубы (12) и продольные стержни (узел 11).

- К опорам (3 на чертеже) приварены опорные стержни (на чертеже 17)

- Затем всю конструкцию багажника тщательно сварили сваркой, зарыхтовали и отполировали швы от сварки.

- Завершающий этап — грунтовка и покраска багажника для нашего автомобиля УАЗ.

У владельцев УАЗ Хантер проблемы с багажником довольно часты, но эти чертежи достаточно легко сделать своими руками и для багажника, и для другой машины — просто сделать новый, а не ремонтировать старый — мой сосед на даче сделал — сделал себе багажник своей старушке ВАЗ 2103.

Рисунок: Конструкция багажника на крыше для УАЗ Хантер:

- дальний свет;

- вставить;

- нога;

- вставка наклонная;

- ребро невысокое;

- вставка наклонная;

- верхний край;

- вставить;

- крест поперечный;

- стеллаж;

- центральная распорка;

- промежуточная поперечина;

- зажимной;

- болт М10х30мм;

- 1 шайба Гровера 10 мм;

- сечение шайбы 10 мм;

- опорный стержень;

- зажим.

Багажник (авто) своими руками — фото

Багажник на крышу автомобиля

© Фото и чертежи стволов: Анатолий Матвейчук

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

.. Вроде …

.. Вроде …Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Прицеп-багажник для мотоблока своими руками | Своими руками

Заводские прицепы или тележки ручной работы возле мотоблоков расположены позади водителя. При перевозке тяжеловесных и негабаритных грузов это позволяет сохранять равновесие, не закрывает обзор. Хотя и не очень удобно — постоянно нужно вертеться.

Хотя и не очень удобно — постоянно нужно вертеться.

Для небольших весов я сделал компактный пыльник для мотоблока . Его отличительная особенность — расположение перед водителем.

Легкий каркас, сваренный мною из трубы d 30 мм. Для стенок и днища использовалась олово толщиной 2 мм. Ширина и высота ствола определялась исходя из габаритов мотоблока, а длина — с учетом длины ручек управления. Другими словами, чтобы не было помех при ходьбе или работе.Внутренний край ствола приваривался к оси колеса, дальний конец — к трубе под днищем. Он выполняет сразу три функции: служит опорой для ствола, увеличивает жесткость конструкции, стыкуется с Г-образным дышлом (фото 1).

Читайте также: Багажник для авто своими руками

Конфигурация последнего не случайна. Внутри нижней части дышла расположена ось d 30 мм, на которой можно поворачивать ствол относительно мотоблока.Это очень важно при движении по неровной дороге. Верхняя часть входит в «серьгу» мотоблока и фиксируется шкворнем. Такое соединение обеспечивает высокую маневренность и позволяет развертывать в ограниченном пространстве.

Такое соединение обеспечивает высокую маневренность и позволяет развертывать в ограниченном пространстве.

Колесный башмак

Чтобы избавиться от покупки дорогих резиновых покрышек, «перезагрузите» шасси оригинальным способом. К ободам старых колес мопеда нарезать полосы от ременной передачи от комбайна. Постукивая по кянику, поочередно опускать их в «ручейки» колесных дисков.Концы фиксировали болтами с гайками и шайбами (фото 2).

Самодельная эстакада для мотоблока — фото

Дышло

1-2 — нижняя и верхняя части (профиль 40 мм), 3 — муфта, 4 — ось d 30 мм, 5 — навеска мотоблока, 6 — штифт

Колесо

1 — обод от колеса мопеда, 2 — «шина», 3 — болт с гайкой М 8

Автор: В. Дикунов, Могилевская обл.

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ.БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Сварка глушителя своими руками

Даже самый тихий двигатель при работе издает значительную вибрацию. В частности, это звуковые колебания. Отработавшие газы стремятся уйти как можно быстрее. Следовательно, этот шум создается в системе. Для его уменьшения и модификации в автомобиле используется выхлопная система. Он сочетает в себе целый набор элементов. Это выпускной коллектор, резонатор, гофра, а также глушитель. Последний и выполняет основную функцию гашения звуковых колебаний. Но со временем элемент изнашивается. Почему так происходит и как отремонтировать глушитель своими руками, мы рассмотрим в нашей сегодняшней статье.

В частности, это звуковые колебания. Отработавшие газы стремятся уйти как можно быстрее. Следовательно, этот шум создается в системе. Для его уменьшения и модификации в автомобиле используется выхлопная система. Он сочетает в себе целый набор элементов. Это выпускной коллектор, резонатор, гофра, а также глушитель. Последний и выполняет основную функцию гашения звуковых колебаний. Но со временем элемент изнашивается. Почему так происходит и как отремонтировать глушитель своими руками, мы рассмотрим в нашей сегодняшней статье.

Симптомы

Как определить необходимость ремонта данного элемента? Все очень просто — при работающем двигателе вы услышите характерный звук выхлопных газов. Будет очень громко, иногда со свистом.

Также часть выхлопных газов может просачиваться в салон (в этом случае также потребуется приварить гофры глушителя). Дым будет выходить не из выхлопной трубы, а снизу и с разных сторон. Значит, если глушитель стал так себя вести, значит он нагрелся или заржавел. Специалисты рекомендуют полную замену элемента. Однако более дешевый способ — приварить глушитель самостоятельно.

Специалисты рекомендуют полную замену элемента. Однако более дешевый способ — приварить глушитель самостоятельно.Причины

Обычно срок службы этого элемента не превышает двух-трех лет. Почему он так мало служит? Все дело в условиях его эксплуатации. Глушитель с первого дня эксплуатации находится в режиме повышенных нагрузок. Итак, элемент подвергается воздействию влаги, солей снаружи и высоких температур внутри. Разница в нагреве просто колоссальная.Конечно, никакой металл таких нагрузок не выдержит (а если и выдержит, то такой глушитель будет весить не менее 10 килограмм). Кроме того, внутренние стенки элемента испытывают вибрацию.

Они каким-то образом гаснут амортизирующими подушками, прикрепленными к крюкам корпуса. Но это не означает, что в самих камерах глушителя исключены вибрации. Также нельзя не упомянуть само расположение элемента. Он расположен в задней части корпуса. Вся грязь и вода обязательно будут на его поверхности.Кроме того, глушитель — одна из самых нижних частей автомобиля. Преодолевая крутые подъемы, вы легко можете зацепиться его нижней частью за асфальт или другую поверхность. Да, изделие не треснет. Но перегородки внутри можно деформировать. Но именно от них зависит качество гашения вибрации в выхлопной системе.

Преодолевая крутые подъемы, вы легко можете зацепиться его нижней частью за асфальт или другую поверхность. Да, изделие не треснет. Но перегородки внутри можно деформировать. Но именно от них зависит качество гашения вибрации в выхлопной системе.Ремонтируем сами — готовим инструмент

Итак, наш выхлоп стал ужасно громким. Выход из положения — сварка, ремонт глушителя. Для этого нам понадобится:

- Сварочный аппарат (лучше использовать инвертор полуавтоматический с диаметром проволоки 1 миллиметр).

- Набор инструментов (кольцо и ключи-карабин).

- Кусок листового металла. Желательно, чтобы его толщина была порядка двух миллиметров.

- Болгарка с комплектом чистящих и отрезных дисков.

- Наждачная бумага.

- Металлическая щетка.

Приступим к работе — демонтаж элемента

Подготовив все необходимые инструменты и материалы, необходимо приступить к сварке глушителя. Для начала нужно добраться до выхлопной системы. Осмотр лучше проводить на яме или эстакаде. При отсутствии этого поддомкрачиваем одну из частей тела и лезем на дно. Обычно элемент ржавеет со стороны соединения трубы с «банкой». Далее подбираем два ключа и раскручиваем фиксатор. Вытаскиваем глушитель из пазов трубы наружу. Обратите внимание, что элемент может быть неточным. В этом случае нужно встряхнуть ее из стороны в сторону, расширяя отверстие всасывающей трубы. Глушитель лучше приварить, когда он снят.Работать на месте довольно сложно (и это небезопасно, потому что рядом есть бензобак).

Осмотр лучше проводить на яме или эстакаде. При отсутствии этого поддомкрачиваем одну из частей тела и лезем на дно. Обычно элемент ржавеет со стороны соединения трубы с «банкой». Далее подбираем два ключа и раскручиваем фиксатор. Вытаскиваем глушитель из пазов трубы наружу. Обратите внимание, что элемент может быть неточным. В этом случае нужно встряхнуть ее из стороны в сторону, расширяя отверстие всасывающей трубы. Глушитель лучше приварить, когда он снят.Работать на месте довольно сложно (и это небезопасно, потому что рядом есть бензобак).

Открываем банку

Бывает, что выхлопная система работает громко, но явных признаков гнили или трещин не обнаружено.

В этом случае можно предположить, что глушитель загорелся внутри. Это может быть перфорированная труба или ее перегородки. Поэтому для точного определения диагноза разметьте необходимые поля и вскройте часть «банок» с помощью болгарки.Отгибаем лишний лист металла и снова вырезаем или привариваем брус. По окончании работы лист загибается и выпекается со всех сторон.

Особенности сварки

Почему стоит использовать полуавтомат? Как показывает практика, этот способ сварки является наиболее щадящим для глушителя, поскольку углекислый газ не позволяет металлу изменять свою структуру и перегреваться. При работе с выхлопной системой не допускайте «зазоров». Шов должен быть максимально ровным и плотным. В противном случае газы под давлением (а оно очень высокое в системе) вырвутся в свободные зазоры.Все это будет сопровождаться громким неприятным звуком.

В случае, если глушитель приварен снаружи, необходимо подготовить трубу правильного диаметра. Готовить на гнилом металле не получается. А вот трещинки «полуавтомат» можно взять. Поэтому в запущенных ситуациях вырезаем новый кусок трубы (важно, чтобы он был подходящего диаметра) и приваривали его на место старой. Почему нельзя просто отрезать гнилую часть и напрямую сварить «банку»? Дело в том, что глушитель имеет ограниченный свободный ход и, если его положение смещается, подушки будут постоянно находиться в напряжении.

Если их нет, то все в порядке и глушитель можно продолжать эксплуатировать. Если же поры есть – нужно их проварить и поверх первого наложить еще один шов.

Если их нет, то все в порядке и глушитель можно продолжать эксплуатировать. Если же поры есть – нужно их проварить и поверх первого наложить еще один шов. е. по окончании ремонтных работ следует сформировать поверхность с изначальной конфигурацией. Прекрасным помощником в этом деле может стать малярная шпаклёвка для машин;

е. по окончании ремонтных работ следует сформировать поверхность с изначальной конфигурацией. Прекрасным помощником в этом деле может стать малярная шпаклёвка для машин; Обработка днища авто своими руками

Обработка днища авто своими руками

Обладает отличными агрессивными и влагоотводящими свойствами. Идеально подходит для сварки сварных швов.

Обладает отличными агрессивными и влагоотводящими свойствами. Идеально подходит для сварки сварных швов.

ЕСТЬ ОТЗЫВЫ.

ЕСТЬ ОТЗЫВЫ.