Чистка клапанов от нагара без разборки

Чистка клапанов от нагара без разборки — проблема, с которой неминуемо придется столкнуться каждому автолюбителю. Образование нагара является вполне естественным явлением в процессе эксплуатации автомобиля, но при низком качестве отечественного топлива, он происходит гораздо быстрее и может стать весьма неприятной проблемой. Многих владельцев автомобилей отпугивают трудоемкие процедуры по обслуживанию двигателя. Поэтому они часто интересуются, можно ли провести чистку клапанов от нагара без его разборки.

Очистка через форсуночные отверстия

Очистка проводится в несколько этапов:Чтобы провести очистку клапанов и при этом избежать эпопеи с разборкой двигателя, существует множество химических средств. Они могут быть в виде присадок к топливу и маслу, однако практика показывает, что применение таких средств малоэффективно, к тому же имеет неприятные побочные эффекты. Поэтому наиболее эффективной считается химическая очистка через форсуночные отверстия.

- Температура двигателя доводится до 30- 40 градусов.

- Форсунки снимаются, и через отверстия вся полость головки блока цилиндров заполняется очищающей пеной. Лучше всего для этого подходит специальное средство от японского производителя «SHUMMA Engine Conditioner».

- По прошествии от полутора до двух часов пена откачивается и на 10 минут заливается очиститель ABBRO. Нагар обычно уходит вместе с пеной.

- После откачки очистителя форсунки ставятся на место и двигатель можно завести.

Специалисты рекомендуют совмещать подобную процедуру очистки с заменой масла. Это позволяет заполнять очищающей пеной не только полость ГБЦ, но и всю камеру сгорания. Благодаря этому происходит ее очистка и раскоксовываются поршневые кольца.

Чистка водой

Почистить клапана от нагара, не разбирая двигатель, можно и с помощью дистиллированной воды. Для этого понадобится обычная медицинская капельница.

- Двигатель разогревается до 40-50 градусов.

- Игла от капельницы подсоединяется к воздуховоду. Это можно сделать, просто проткнув резиновую трубку, а после замазав это место герметиком, а можно завести иглу под хомут, предварительно его ослабив.

- Бутылку с водой располагают выше уровня иглы, чтобы обеспечить поступление воды в воздуховод на уровне 3-4 капли в минуту.

- Заводят двигатель.

Для очистки таким способом понадобится 1,5-2 литра воды. Однако следует отметить, что не все положительно оценивают данный метод. Поэтому использовать его можно на свой страх и риск.

Другие способы

Существуют и другие способы, с помощью которых чищу клапана от нагара.

- повышение нагрузки на двигатель. Возможно не все автолюбители знают, что клапана на двигателе имеют свойство самоочищения. Нагар не в последнюю очередь образовывается вследствие того, что автомобиль эксплуатируется в городских условиях, на небольших скоростях, с низкими оборотами двигателя и длительными периодами работы на холостом ходу.

Поэтому периодически нужно давать двигателю полную нагрузку. При этом нагар на клапанах выгорает;

Поэтому периодически нужно давать двигателю полную нагрузку. При этом нагар на клапанах выгорает; - очистка спиртово-бензиново-масляной смесью. Пропорция составляющих смеси должна быть 50:45:5. На этой смеси необходимо запустить двигатель и дать ему поработать около 2 минут на повышенных оборотах. Нагар должен уйти.

Всем владельцам автомобилей следует помнить, что очистка клапанов от нагара без разборки двигателя может быть эффективной только в том случае, когда их загрязнение не достигло значительного уровня. Проводить ее нужно не реже, чем раз в год или через каждые 40 тыс. км пробега.

Масложор и раскоксовка: экспертиза «За рулем» — журнал За рулем

Двигатель потребляет масло литрами, хотя пробег у автомобиля смехотворный? Разбираемся с причинами и предлагаем способы лечения.

Причины масложора

Самая частая причина — угар масла из-за его старения. Как только масляные присадки утрачивают свои характеристики, масло начинает активно испаряться и через систему вентиляции улетучивается во впускной трубопровод, затем попадает в цилиндры, где сгорает вместе с рабочей смесью.

Как только масляные присадки утрачивают свои характеристики, масло начинает активно испаряться и через систему вентиляции улетучивается во впускной трубопровод, затем попадает в цилиндры, где сгорает вместе с рабочей смесью.

Материалы по теме

Но деградировавшее масло вдобавок может и разлагаться с образованием тяжелых фракций, которые будут скапливаться на маслосъемных кольцах и препятствовать их подвижности. В итоге маслосъемные кольца перестанут плотно прижиматься к стенкам цилиндров и начнут пропускать масло, которое сгорает в цилиндрах. В запущенной ситуации дело доходит до закоксовки и перекрытия сливных отверстий в поршне — тогда расход масла на угар становится сравним с расходом топлива.

Нарушение отвода масла приводит к образованию углеводородных отложений на поршне. Как результат — лак и нагар на поверхностях деталей.Нарушение отвода масла приводит к образованию углеводородных отложений на поршне. Как результат — лак и нагар на поверхностях деталей.

Повышенный масляный аппетит может спровоцировать и форсировка двигателя. Увеличиваем мощность и крутящий момент, а значит повышаем температуру масла. При этом летучие фракции начинают сгорать, что ведет не только к повышенному масляному аппетиту, но и к закоксовке маслосъемных колец. Кстати, масложор может вызвать даже неплотно закрученная свеча. «Недокрут» приводит к калильному зажиганию, как следствие к детонации двигателя и существенному росту температуры в камере сгорания. А значит, масло начинает больше угорать.

Нагар и лак образуются не только на поршневых кольцах, но и на поверхностях камеры сгорания и клапанах. Этому способствует загрязненная система вентиляции картерных газов, прорыв газов во впускную трубу, а также частое применение низкокачественного масла и топлива.Нагар и лак образуются не только на поршневых кольцах, но и на поверхностях камеры сгорания и клапанах. Этому способствует загрязненная система вентиляции картерных газов, прорыв газов во впускную трубу, а также частое применение низкокачественного масла и топлива.

Определяем без разборки

Точно определить причину повышенного расхода масла без грамотной диагностики трудно. Самый распространенный способ — замер компрессии — тут не поможет. Он эффективен, когда есть существенный износ цилиндропоршневой группы. А если компрессионные кольца в полном порядке, а маслосъемные залегли из-за закоксовки, показания компрессии останутся высокими, но двигатель будет литрами потреблять масло.

Материалы по теме

Один из действенных способов проверки — вакуумный. Для этого используют анализатор пневмоплотности цилиндров, состоящий из двух вакуумметров либо одного комбоустройства. Для проверки выкручивают свечи зажигания и в каждый цилиндр по очереди устанавливают вакуумметры. Сначала при ходе поршня определяют максимальное разрежение в цилиндре — его называют полным или полезным. Опираясь на этот параметр, диагност делает вывод об износе гильзы цилиндра.

При помощи второго вакуумметра определяют остаточный (паразитный) вакуум.

Анализатор пневмоплотности состоит из двух манометров, измеряющих разрежение в цилиндрах. Способ проверки состояния двигателя очень эффективный, однако далеко не все механики пользуются им. Чаще используют эндоскопы или вовсе ставят диагноз («кольца залегли»), полагаясь исключительно на собственный опыт.

Материалы по теме

Другое эффективное средство диагностики — эндоскопия. Эндоскопы позволяют заглянуть почти в любой уголок двигателя. У диагноста нет на руках данных замеров компрессии и вакуума. Он оценивает состояния двигателя лишь визуально. Но опытного глаза часто достаточно для точного вердикта.

Эндоскопы позволяют заглянуть почти в любой уголок двигателя. У диагноста нет на руках данных замеров компрессии и вакуума. Он оценивает состояния двигателя лишь визуально. Но опытного глаза часто достаточно для точного вердикта.

Итак, диагностика подтвердила, что причина масложора — в закоксовавшихся маслосъемных кольцах. В этом случае можно не разбирать мотор, а очистить его детали от смолисто-коксовых и нагаровых отложений, используя химические средства. Но какое выбрать? Препаратов много и принцип их работы разный.

Как раскоксовать?

Материалы по теме

Жидкие составы заливают в каждый цилиндр прогретого двигателя через свечное отверстие. Задача препарата — размягчить нагар, чтобы он потом сгорел без образования твердых частиц, которые могут повредить нежные керамические соты нейтрализатора. Жидкость попадает на днище поршня, проходит через зазоры компрессионных колец, поступает в их канавки в поршне. Далее — на маслосъемные кольца и в поддон двигателя.

С учетом этих недостатков были разработаны пенные составы. Способ применения тот же — через свечное отверстие в головке блока. Но в отличие от жидкого пенный очиститель заполняет весь цилиндр и воздействует не только на днище поршня, но и на камеру сгорания. А если двигатель с непосредственным впрыском, то помоется и распылитель топливной форсунки. По эффекти

Нагар в двигателе. Как и чем почистить и удалить налет в двигателе

В процессе эксплуатации двигателя автомобиля, на его клапанах, днище поршня, на стенках камер сгорания и других местах, постепенно идет образование нагара. Избежать этого процесса практически невозможно, но, при некоторых условиях, нагар образуется особенно интенсивно. Причиной этого может быть использование некачественного топлива, неправильная регулировка карбюратора, плохая фильтрация воздуха, попадающего в карбюратор, неисправности двигателя и т.

Что представляет собой нагар и его последствия

Нагар представляет собой несгоревшие частицы топлива, пыли, или моторного масла, которое попало в камеры сгорания. Особую опасность представляет собой нагар, который откладывается в виде толстого слоя. Дело в том, что он имеет довольно низкую теплопроводность, и толстая корка нагара может значительно ухудшить процесс отвода лишнего тепла от деталей двигателя, тем самым нарушить нормальный тепловой режим его работы.

При этом детали мотора начинают изнашиваться значительно интенсивнее, что сокращает срок их службы. Также, нагар в камерах сгорания может вызвать такое опасное для двигателя явление, как калильное зажигание, когда топливно-воздушная смесь воспламеняется не от искры свечи зажигания в заданный момент, а в произвольном порядке, от перегретых частичек нагара, из-за чего возрастает риск поломки двигателя.

Как удалить нагар

Следует заметить, что в большинстве случаев, в условиях, что называется, приближенным к идеальным, нагар в двигателе удаляется самопроизвольно, для этого нужно периодически проезжать на автомобиле около 100 км на большой скорости, предварительно заправив его качественным бензином. При работе двигателя в таком интенсивном режиме, нагар будет удаляться. Конечно, удалить большие отложения нагара, особенно застарелого, таким способом не удастся, и, в таком случае, можно прибегнуть к другим методам, не предусматривающих разборку двигателя.

При работе двигателя в таком интенсивном режиме, нагар будет удаляться. Конечно, удалить большие отложения нагара, особенно застарелого, таким способом не удастся, и, в таком случае, можно прибегнуть к другим методам, не предусматривающих разборку двигателя.

Раствор для удаления налета

Один из таких методов можно назвать химическим, и приурочить очистку от нагара этим методом желательно к очередной смене моторного масла. Нужно приготовить раствор, смешав две части ацетона, одну часть керосина и одну часть моторного масла. Этот раствор заливается во все цилиндры двигателя через свечные отверстия. Далее свечи зажигания устанавливаются на место, а коленвал мотора проворачивается несколько раз, например, с помощью пусковой рукоятки. Раствор остается в цилиндрах в течение суток, после чего свечи зажигания выкручиваются, а коленвал двигателя снова проворачивают около 10 раз, для того, чтобы «продуть» цилиндры. После этого свечи промывают бензином, просушивают и устанавливают на двигатель.

Метод резиновой трубки

Есть и иные способы удаления нагара. Например, нужно в резиновую трубочку, которая проходит от вакуумного регулятора к карбюратору, ввести иглу от инъекционной системы, с надетой на нее трубочкой от той же системы. Другой конец этой трубочки опустите в небольшую емкость с водой. За счет разряжения, образующегося в вакуумном регуляторе, вода из емкости будет засасываться в карбюратор, и попадет вместе с топливной смесью в цилиндры двигателя. Проделывать эту операцию лучше на работающем двигателе, чтобы не возникло трудностей с его запуском. Водяной пар будет способствовать размягчению нагара и его быстрому удалению из двигателя, достаточно дать поработать двигателю около 10 минут «на воде».

Проделывать эту операцию лучше на работающем двигателе, чтобы не возникло трудностей с его запуском. Водяной пар будет способствовать размягчению нагара и его быстрому удалению из двигателя, достаточно дать поработать двигателю около 10 минут «на воде».

Метод очистки высокоэффективными присадками

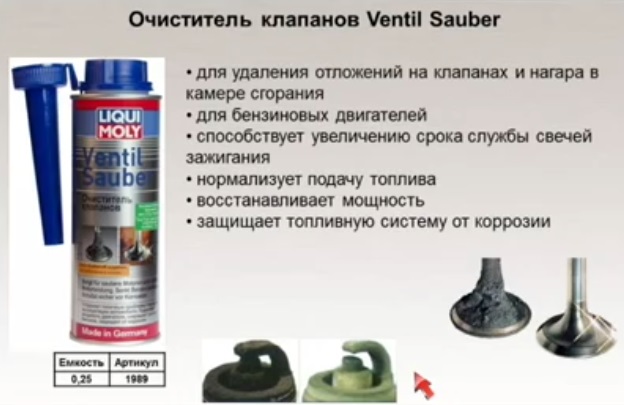

Если Вам некогда заниматься растворами и пользоваться различными трубками, Вы всегда можете вопользоваться автохимией из Германии, в полном спектре, представленной на витрине нашего магазина http://www.moly-shop.ru/collection/autohimia. Вы всегда найдете нужную присадку в топливо и раз и навсегда избавитесь от проблем, связанных с нагаром и отложениями в двигателе Вашего автомобиля. Присадки обладают очень высокой моющей способностью, без особых проблем могут справиться даже с самыми загрязнёнными участками для бензиновых систем http://www.moly-shop.ru/collection/prisadki-v-benzin.

Дизельные присадки от Liqui Moly способствует удалению шлама, увеличению цетанового числа или повышению интенсивности сгорания, что является эффективным способом поддержания спокойной, плавной и эффективной работы двигателя.

Удачи на дорогах, берегите Ваш автомобиль и он прослужит Вам долго!

Так же интересно почитать:

Для чего нужна промывка двигателя

Какую тормозную жидкость заливать

Как выбрать хорошую присадку в топливо

Чистота — залог надёжного автомобиля

Прокол шины на дороге не беда: герметики для автомобильных шин

Как удалить отложения двигателя

Как мы упоминали на предыдущей странице, очистка самых глубоких участков двигателя вашего автомобиля с помощью присадок — это самый быстрый и простой способ удалить отложения в двигателе. Использовать продукт так же просто, как пойти в магазин, выбрать тип чистящего средства, которое вы хотите, а затем следовать инструкциям на этикетке. Добавки будут различаться в зависимости от типа двигателя, того, что они очищают и как часто их следует использовать. Просто убедитесь, что вы правильно следуете инструкциям.

Но если вы планируете очистить корпус дроссельной заслонки от отложений двигателя, приготовьтесь испачкать руки. Вам нужно будет снять шланги для выхлопных газов, шланг для всасываемого воздуха, провода датчиков и все остальное, что подключено к воздухозаборнику вашего автомобиля. Как только корпус дроссельной заслонки обнажен, лучше не запускать двигатель. Запуск двигателя в этот момент может вызвать появление кодов неисправностей от датчиков и потребовать от вашего двигателя пройти все необходимые проверки для исправления условий при следующем запуске двигателя [источник: Аллен].

Объявление

Используйте фонарик, чтобы заглянуть внутрь корпуса дроссельной заслонки, и вы, вероятно, увидите отложения двигателя, застрявшие на внутренних стенках. Проблема с использованием аэрозольного растворителя для очистки корпуса дроссельной заслонки заключается в том, что многие из этих чистящих средств содержат сильнодействующие химические вещества, препятствующие тому, чтобы вы не производили никакой реальной чистки. Сильные растворители могут уменьшить покрытие внутри корпуса дроссельной заслонки, чтобы уменьшить накопление отложений. И не забывайте, это также может повредить датчики и пломбы [источник: Аллен].Использование других инструментов или даже чистка зубной щеткой с мягкой щетиной также может повредить некоторые из этих участков. Вот почему специальные инструменты, такие как Intake Snake (или другие подобные), являются лучшим выбором. Эти инструменты специально разработаны для очистки от отложений без повреждения чувствительных участков.

Если возможно, найдите гибкий пластиковый инструмент, который войдет в корпус дроссельной заслонки и позволит вам очистить отложения, не поцарапав и не повредив ничего. Некоторые из этих инструментов поставляются с предварительно замоченными наконечниками, которые прикрепляются к инструменту.Эти насадки содержат необходимое количество мягкого растворителя и имеют химический состав, который не повредит внутреннее покрытие корпуса дроссельной заслонки [источник: Аллен]. Проведите инструментом по всей внутренней части корпуса дроссельной заслонки, пока не очистите все отложения, до которых сможете добраться. Когда вы закончите, сделайте визуальный осмотр, чтобы убедиться, что вы собрали все видимые отложения, а затем замените все шланги, провода и зажимы.

Ищете дополнительную информацию об удалении отложений из двигателя? Перейдите по ссылкам на следующей странице.

Сверхконцентрированное средство для мытья сеток | Виннс Европа

АВТОМОБИЛЬНЫЙ ОЧИСТИТЕЛЬ DPF И GPF

Автомобильный очиститель DPF и GPF Wynn с невоспламеняющимся составом с низким пенообразованием был специально разработан, чтобы позволить мастерским безопасно, быстро и эффективно очищать и восстанавливать фильтры твердых частиц в дизельных и бензиновых автомобилях без необходимости снимать фильтр с автомобиль.

Очиститель поверхностей на водно-спиртовой основе

Wynn’s Sani Safe Hydroalcoholic Surface Cleaner специально разработан для очистки различных поверхностей внутри / снаружи автомобиля, включая приборную панель, рулевое колесо, рычаг переключения передач, внешние и внутренние ручки, кнопки и сенсорные экраны, зеркала, ключи, ручной тормоз, бардачок и др.

Для использования на пластике, металле, стекле и большинстве твердых поверхностей. Также эффективен в синтетической текстильной части автомобиля (не рекомендуется для регулярного использования на коже и тканях из алькантары).

ОЧИСТИТЕЛЬ КЛАПАНА ПРЯМОГО ВПРЫСКА

Wynn’s Direct Injection Valve Cleaner — это мощный пенный очиститель, разработанный для быстрого, простого и безопасного удаления затвердевшего нагара и других загрязнений из системы впуска воздуха, впускных клапанов, седел клапанов и камеры сгорания, быстро восстанавливая правильную работу двигателя.

ПАСТА ДЛЯ ОЧИСТКИ РУК

Wynn’s Hand Cleaning Paste — это натуральное биоразлагаемое средство для чистки рук, не содержащее нефтяных растворителей. Он содержит микрогранулы для идеальной и быстрой очистки без использования воды.

Декарбонизатор инжектора

Wynn’s Injector Decarbonizer был разработан для удаления нагара вокруг форсунок двигателя и других деталей двигателя, чтобы облегчить его удаление.

MultiSERVE

Впрыск — Воздухозаборник — Турбо — DPF

Машина 4-в-1 для очистки всей топливной системы.

Патент заявлен.

Без демонтажа деталей.

Простое подключение и удобство использования.

Быстро.

Полностью автономный.

Инновационная и безопасная технология для автомобиля.

Продукция полностью адаптирована к различным двигателям и требованиям каждой службы.

Гарантированная профессиональная эффективность.

Питается от аккумулятора автомобиля (12 В).

Поставляется с полным набором переходников для европейского рынка.

Продукция MultiSERVE:

> Очистка системы впрыска

> Продувка дизельной системы

> Очиститель впускного воздуха

> Очиститель воздухозаборника дизельного двигателя

> Дизель Turbo Serve

> Очиститель и промывка DPF

> Регенератор DPF

Очиститель тормозов и сцепления

Wynn’s Brake and Clutch Cleaner — это мощный спрей для очистки и обезжиривания механических деталей.

Супер Пенетрант ржавчины

Wynn’s Super Rust Penetrant — многофункциональная смазка и проникающее масло.

Очиститель воздуха

Ультразвуковой дезодораторWynn’s Air Purifier удаляет и нейтрализует запахи и неприятные запахи в транспортных средствах, контейнерах, лодках и многих других местах.

Смазка для цепей

Wynn’s Chain Lube — водоотталкивающая смазка с сильной адгезией и высокими проникающими свойствами.

Черное устройство для изготовления прокладок

Wynn’s Black Gasket Maker — это гибкий, устойчивый к высоким температурам, водонепроницаемый наполнитель и связующий материал.Это продукт на основе полисилоксана в картридже под давлением для быстрого и простого изготовления уплотнений и прокладок.

Вискотен

Wynn’s Viscotene — синтетическая смазка с сильной адгезией и высокой вязкостью.

Эко жидкость

Wynn’s Eco-Liquid — это очищающая и обезжиривающая жидкость на водной основе с превосходными антикоррозийными свойствами для деталей, предназначенная для использования с оборудованием Eco Parts Cleaner.

Красное устройство для изготовления прокладок

Wynn’s Red Gasket Maker — это гибкий, устойчивый к высоким температурам, водонепроницаемый наполнитель и связующий материал.Это продукт на основе полисилоксана в картридже под давлением для быстрого и простого изготовления уплотнений и прокладок.

Активированный уголь из отходов биомассы

1. Введение

В результате экологических требований во многих странах и новых областей применения спрос на активированный уголь все еще растет. Из-за недоступности основных базовых материалов, таких как каменный уголь, древесина или скорлупа кокосовых орехов, во многих странах были проверены другие вещества биомассы на предмет их пригодности для производства активированного угля.

Целью данной экспериментальной работы является преобразование биомассы отходов в активированный уголь. Отработанная биомасса, такая как солома, косточки оливок, скорлупа орехов, кофейная гуща и отработанное зерно, термически преобразуется в два этапа. Сначала биомасса подвергается процессу пиролиза при температуре 500–600 ° C в атмосфере азота. Газообразные и жидкие продукты пиролиза могут использоваться в энергетике либо для отопления помещений, либо для производства электроэнергии.

Во-вторых, твердый остаток, полукокс, обрабатывается в процессе активации при температуре 800–1000 ° C в атмосфере пара для увеличения площади поверхности полукокса, которую анализировали стандартным методом БЭТ.Увеличение площади поверхности зависит от типа биомассы и параметров активации. Методы производства были исследованы в лабораторных условиях, тогда как реактор пилотного масштаба был разработан для преобразования прерывистого процесса активации в непрерывный производственный процесс.

Использование побочных продуктов сельского хозяйства для производства активированного угля, а также влияние зольности, условий пиролиза и активации на качество активированного угля исследуется многими авторами.Высокое содержание золы в рисовой соломе затрудняет достижение достаточно большой площади поверхности (Ahmedna et al., 2000). Влияние одноэтапной и двухэтапной термической обработки рисовой соломы в атмосфере CO 2 обсуждается в (Yun et al., 2001). Двухэтапная обработка приводит к более высоким поверхностям, чем одноступенчатая обработка, что соответствует собственным результатам. Более высокие температуры физической активации в атмосфере CO 2 приводят к расширению пор, что вызывает увеличение мезопор.Физическая активация с использованием окисляющего газа, такого как пар или CO 2 , приводит к получению углерода с малой площадью поверхности, тогда как химическая активация увеличивает площадь поверхности углерода (Ahmedna et al., 2000). Химическая активация рисовой шелухи и рисовой соломы исследована в (Guo et al., 2002; Oh & Park, 2002). Пропитка предшественников риса КОН или NaOH увеличивает площадь поверхности. Кроме того, можно снизить температуру активации. Промывка рисовой соломы щелочными растворами, такими как NaOH, позволяет снизить содержание золы, как показано в таблице 1 и (Huang et al., 2001). Карбонизация и активация предварительно обработанной рисовой соломы приводит к увеличению площади поверхности по сравнению с необработанной соломой, но только в определенном диапазоне времени и температуры промывки из-за того, что лигнин и гемицеллюлоза также растворяются, что приводит к снижению углерода в соломе. содержание (Finch & Redlick 1969; Sun et al. 2001). Удаление золы из соломы также обсуждается в (Di Blasi et al., 2000; Jensen et al., 2001a, 2001b). Активированный уголь из оливковых косточек и другие отходы биомассы приведены в (Daifullah & Girgis, 2003).Высокая пористость может быть достигнута за счет использования фосфорной кислоты перед термообработкой. Оливковые камни как прекурсоры также исследуются в (El-Sheikh et al., 2004). Они указывают на микропористую структуру своих углеродов, которые активировались как в паре, так и в атмосфере CO 2 . Предварительная обработка оливковых косточек перекисью водорода отрицательно сказывается на пористости и площади поверхности. Влияние газовой атмосферы на образование мезопор в гольцах оливковых камней исследовано в работах (Gonzalez, 1994; Molina-Sabio, 1996).Активация CO 2 приводит к большему объему микропор, чем активация паром. Здесь преобладающим эффектом является расширение пор. По сравнению с CO 2 активация химической активации оливковых косточек с помощью ZnCl приводит к увеличению площади поверхности с большим количеством микропор (Lopez-Gonzalez, 1980). Высокомикропористые угли с большой площадью поверхности образуются в результате химической активации скорлупы фундука, грецкого ореха, миндаля и косточек абрикоса (Aygün, et al., 2003). Скорлупа фисташек и древесина ели исследовались в (Wu et al., 2005) путем как физической, так и химической активации. О химической активации и влиянии КОН и NaOH на образование микропор в камнях мушмулы сообщается в (Sütcü & Demiral, 2009). Большая площадь поверхности достигается с помощью КОН, а увеличение количества химического агента приводит к увеличению площади поверхности. Влияние условий пиролиза на порообразование исследуется путем пиролиза скорлупы масличных пальм как в атмосфере азота, так и в вакууме (Qipeng & Aik, 2008). Показано, что вакуумный пиролиз позволяет избежать закупорки пор, что приводит к увеличению площади поверхности.Влияние связующих веществ и условий прессования на производство гранулированного активированного угля изучено в (Ahmedna et al., 2000; Pendyal et al., 1999). Солома и связующие вещества из побочных продуктов сельского хозяйства, таких как патока из сахарного тростника и сахарной свеклы, кукурузный сироп и каменноугольный деготь, смешивали и прессовали перед пиролизом и активацией CO 2 . Меласса в качестве связующего приводит к более низкой твердости и более высокому содержанию золы активированных углей, чем кукурузный сироп или каменноугольная смола.

Также химическая активация приводит к высокопористым активированным углям с большой площадью поверхности, в данной работе рассматривается активация паром, которая считается недорогим методом для технического использования.

2. Экспериментальный метод пиролиза биомассы и активации угля

Эксперименты по пиролизу и активации отходов биомассы проводились в лабораторных условиях. Преимущество этого малогабаритного оборудования состоит в том, что эксперименты можно проводить очень быстро, без длительного нагрева и с одним оператором. Требовалось лишь небольшое количество биомассы, и условия работы можно было легко изменить. При очистке газа потребовалось не так много усилий из-за малого расхода выхлопных газов.Скрининговый тест для определения оптимального времени пребывания полукокса в установке для активации проводился в течение одного или двух дней с получением 6-10 точек данных. Подробное описание лабораторных экспериментов дано как для пиролизной, так и для активационной активности.

2.1. Свойства биомассы

Для получения активированного угля из отходов биомассы было исследовано более 12 различных видов отходов биомассы. Свойства некоторых из исследованных видов биомассы приведены в таблице 1.

| C | H | O | N | 9014 9014 9014 9014 9014 9014 9014 9014 9014 9014 9014 9014 h3O|||||||||||||

| Рисовая солома необработанная | 39,6 | 4,6 | 36,4 | 0,7 | 0,1 | 0,2 | 18.3 | 8 | ||||||||

| Предварительно обработанная рисовая солома | 42,4 | 5,9 | нм | 0,76 | нм | нм | 3,6 | Нет | 4 4814 9014 9014 90149014 5,6 | нм | <1 | нм | нм | 5 | 4 | |

| Пшеничная солома | 44,1 | 6 | 44.9 | 0,5 | 0,2 | 0,7 | 7,9 | 9,8 | ||||||||

| Гранулы из пшеничной соломы | 43,1 | 5,9 | 45,5 | 1 | нм | 6,5 | 6,5 | нм | ||||||||

| Скорлупа грецких орехов | 50,7 | 6 | нм | нм | нм | нм | 0,9 | 10,7 | ||||||||

| Скорлупа фисташек | 75,9 | нм | нм | нм | нм | 0,8 | Сухой |

Таблица 1.

Элементный анализ различных видов биомассы на основе сухих веществ (мас.%). * Приложение C .7 Образцы для исследования щелочных отложений Отложения щелочных отложений, обнаруженные на электростанциях, работающих на биомассе: предварительное исследование их масштабов и характера Субподряд на национальную лабораторию возобновляемых источников энергии TZ-2-11226-1; п.м .: не измерено

2.2. Лабораторный пиролиз

Эксперименты по пиролизу проводились в «карманном» реакторе, который изначально был разработан для экспериментов по быстрому пиролизу и который был преобразован в медленный пиролиз.Нагрев биомассы при низких скоростях нагрева 5-10 К / мин считался лучше, чем быстрые скорости нагрева, в отношении производства активированного угля. Схема реактора представлена на рис. 1.

Рисунок 1.

Схема реактора пиролиза. Четыре кармана соединены параллельно и обернуты электронагревателем. Ширина карманов 5 мм.

Суммарно карманы были заполнены примерно 100 г биомассы. Сырье нагревали потоком горячего азота и дополнительно электронагревателями, прикрепленными к стенкам каждого кармана.Температуру пиролиза варьировали, но она имела лишь незначительное влияние на качество активированного угля, поскольку биомасса не была полностью улетучена после пиролиза. Причина в том, что активация происходила при более высокой температуре, чем пиролиз, поэтому полное удаление летучих было реализовано на стадии активации. Недостатком неполного пиролиза является то, что некоторые масла, которые образуются на стадии активации, требуют дополнительной системы охлаждения и фильтрации. Первичные пиролизные газы охлаждали в газоохладителе до 5 ° C, а масла собирали, чтобы использовать их в качестве связующего материала для производства гранулированного активированного угля.После проведения экспериментов полукокс вынимали из карманов и устанавливали баланс масс.

Суммарные количества продуктов пиролиза полукокса, смолы и газа исследуемых веществ биомассы приведены в таблице 2:

| Биомасса | Уголь [вес.% Dm] | Смола [вес.% dm] | Газ [вес.% dm] | |||||

| Рисовая солома | 27 | 40 | 33 | |||||

| Промытый рисовой соломой * | 19 40 | 50-40 | ||||||

| Пшеничная солома | 28 | 22 | 50 | |||||

| Гранулы из пшеничной соломы | 32 | 33 | 35147 | 9037 | 30 | 49 | 21 | |

| Скорлупа фисташек | 29 | 36 | 35 | |||||

| 9 0145 Скорлупа грецкого ореха | 31 | 29 | 40 | |||||

| Скорлупа кокоса | 33 | 40 | 27 | |||||

| Кофейная гуща | 23 | 23 | 23 | 23 | Отработанное зерно | 29 | 20 | 51 | |

| Древесина бука (525 ° C) + | 24 | 46 | 30 | |||||

| Остатки пресса кокосового ореха | 51 | 22 | ||||||

| Рапс | 17 | 63 | 20 |

Таблица 2.

Выходы продуктов пиролиза по сухой биомассе. Температура пиролиза составляла 600 ° С, скорость нагрева 10 град / мин. * На основе промытой и просушенной соломы. + Температура пиролиза 525 ° C.

Влияние скорости нагрева на выход продуктов пиролиза показано в таблице 3. Температура пиролиза была установлена на 600 ° C для некоторых веществ биомассы, тогда как скорость нагрева составляла 30 K / мин.

| Биомасса | Уголь [вес% dm] | Смола [вес% dm] | Газ [вес% dm] солома | 24 | 36 | 40 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гранулы из пшеничной соломы | 31 | 25 | 44 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Скорлупа фисташек | 24 | 5410 . Выходы продуктов пиролиза. Пиролиз проводили при 600 ° С, скорость нагрева 30 град / мин. Как показано в таблицах 2 и 3, выход смолы увеличивается, если скорость нагрева увеличивается, тогда как выход полукокса немного уменьшается. С точки зрения использования смол / масел для производства энергии на теплоэлектроцентрали более высокая скорость нагрева более разумна. Влияние скорости пиролизного нагрева на площадь поверхности активированного угля в этом диапазоне незначительно.Негативное влияние на качество активированного угля можно обнаружить при скорости нагрева более 250 К / мин. По причинам оптимизации количество и качество жидких продуктов пиролиза может быть критерием принятия решения для более высоких скоростей нагрева. 2.3. Активация в лабораторном масштабеЭксперименты по активации проводились в реакционной пробирке, которая была установлена в печи. Схема активационной лаборатории представлена на рис. 2. Рисунок 2.Схема активационного реактора.Через реакционную трубку может проходить поток пара. Корпус, в который вставляется полукокс, имеет пористое дно и может извлекаться из трубки. Реактор активации состоит из трубчатой печи, которая может нагреваться до 1100 ° C. Внутри топки вставлена трубка с кожухом внизу. Ящик содержит полукокс и имеет пористое дно, обеспечивающее прохождение поступающего газа (азота или пара) через слой полукокса. Трубку можно вынуть из духовки. В начале эксперимента в футляр с пористым дном загружали 5–10 г полукокса.После этого корпус был прикреплен к трубе. Затем трубку вставляли в горячую печь, и полукокс выдерживали в атмосфере азота. Когда была достигнута желаемая температура полукокса, поток азота был заменен потоком пара. По прошествии нескольких минут реакции подачу пара отключили, трубку вынули из реактора и охладили до температуры окружающей среды в атмосфере азота. Была записана масса полукокса, и образец полукокса был взят из ящика для анализа поверхности. Оставшийся уголь снова был помещен в печь на следующий промежуток времени.Таким образом, площадь поверхности полукокса может быть записана как функция скорости преобразования, то есть фактическая масса полукокса / начальная масса полукокса. В атмосфере горячего пара полукокс частично окислился, что привело к потере массы полукокса и образованию газообразных продуктов, таких как H 2 , CO и CO 2 . Более высокие количества газообразных длинноцепочечных углеводородов были произведены во время периода нагрева полукокса в результате неполного пиролиза при 600 ° C. Эти газы могут представлять интерес с точки зрения использования энергии, чтобы повысить экономичность цепочки производства активированного угля.Одним из способов повышения теплотворной способности выхлопных газов может быть процесс каталитического риформинга, как описано в (Hornung et al., 2009a; Hornung et al., 2009b). В результате частичного окисления в атмосфере пара площадь поверхности полукокса увеличивается, что показано на рис. 3-14. Площадь поверхности, создаваемая химическими реакциями в атмосфере пара, достигает максимума. Более высокая конверсия полукокса приводит к уменьшению площади поверхности из-за недостатка углерода. На заключительном этапе остается только зола. Некоторые выходы угля, оставшиеся на максимальной площади, приведены в Таблице 4 для рисовой соломы и оливковых косточек.

Таблица 4.Выход полукокса как функция времени активации для различных веществ биомассы на основе сухой исходной массы полукокса. 2.4. Измерение поверхности — метод BETПлощадь поверхности пиролизного полукокса и активированного угля измеряется стандартным методом BET (Bunauer, Emmett, Teller) с автоматически работающей техникой измерения NOVA 4000e от Quantachrome Partikelmesstechnik GmbH. Обугленный экспонируется в атмосфере азота при температуре кипения жидкого азота.Количество молекул азота, адсорбированных в монослое на поверхности частиц, определяет площадь поверхности. Кроме того, с помощью этой технологии выполняются анализ размера пор и измерения объема пор (Klank, 2006). 2,5. Результаты активацииНа следующих диаграммах показана площадь поверхности по БЭТ как функция скорости преобразования, т. Е. Потери массы полукокса в результате активации паром. Значения основаны на сухой начальной массе полукокса. Первоначальный полукокс производился в реакторе пиролиза лабораторного масштаба с использованием различных веществ биомассы.Как показано на диаграммах, площадь поверхности увеличивается с увеличением степени конверсии. При степени конверсии более 80 мас.% Площадь поверхности уменьшается из-за отсутствия углерода. На рис. 3 и 4 показано влияние скорости превращения на формирование площади поверхности и влияние температуры активации на время активации. Чем выше температура активации, тем меньше результирующее время активации для доступа к участкам с большой площадью поверхности. Этот пример приведен для разбитых оливковых косточек, но его можно наблюдать во всех других исследованных материалах биомассы.На рис. 5-14 приведены сводные данные по исследованию типа биомассы на предмет применимости производства активированного угля. Из рис. 3–14 показано, что любой вид ореховой скорлупы подходит для производства активированного угля. Соломенные материалы имеют площадь поверхности около 800 м 2 / г, что является минимальным значением, обеспечиваемым коммерчески доступными активированными углями. Активированный уголь из рисовой соломы достаточного качества может быть получен только в том случае, если солома промывается в щелочном растворе, таком как NaOH, перед термической обработкой для извлечения неорганических соединений (Finch, 1969).Промежуточные поверхности можно получить с помощью оливковых косточек, дробленого зерна, кофейной гущи и скорлупы подсолнечника. Из-за низкой цены на сырье активированный уголь, который производится из этих материалов, кажется, имеет наиболее экономическую перспективу. Среднее время пребывания биомассы в реакторе пиролиза составляло 1 час при скорости нагрева 10 К / мин. Вращающийся печной реактор, описанный в (Hornung et al., 2005; Hornung & Seifert, 2006), был испытан на пиролиз гранул пшеничной соломы и семян рапса.Здесь пиролиз проводят при скорости нагрева 30 К / мин. Рис. 3.Активная поверхность разбитых оливковых косточек по сравнению с преобладающим сырьем. Рис. 4.Влияние температуры активации на время активации в случае разбитых оливковых косточек. Рисунок 5.Пшеничная солома Рисунок 6.Промытая рисовая солома Рисунок 7.Скорлупа фисташек Рисунок 8.Скорлупа грецких орехов.Расход пара 0,5 л / мин. Рисунок 9.Скорлупа кокоса Рисунок 10.Скорлупа подсолнечника Рисунок 11.Отходы кофе Рисунок 12.Отработанное зерно Рисунок 13.Семена рапса Рисунок 14.Дуб фруктовый В этом диапазоне нагрева влияние скорости нагрева на качество активированного угля незначительно. По экономическим причинам следует выбирать меньшее время пребывания, например 10-20 мин.Для этого подходит вращающийся печной реактор (Hornung et al., 2005, 2006). Время пребывания угля на этапе активации показано как функция скорости преобразования на следующих диаграммах, рис. 15 и 16. Рисунок 15.Время активации как функция скорости преобразования. Рис. 16.Время активации как функция скорости преобразования. На рис. 15 значения скорлупы грецкого ореха и скорлупы фисташек относятся к температуре активации 800 ° C, за исключением нижних значений фисташек, которые соответствуют температуре активации 900 ° C.Время активации варьировалось от эксперимента к эксперименту. Причиной этого могли быть локальные эффекты из-за неоднородного потока через небольшой неподвижный слой. Но, тем не менее, эксперименты с гранулами из пшеничной соломы показывают, что время пребывания полукокса должно быть в диапазоне 60-75 мин. Эти результаты в сочетании с экспериментами по пиролизу в лабораторных условиях полезны для определения параметров производства активированного угля из особого типа биомассы в непрерывном производственном процессе. 2.6. Распределение пор по размерамРаспределение пор по размерам исследуемых активированных углей было рассчитано методом DFT (Density Functional Theory) из соответствующих изотерм адсорбции на рисунке 17. Метод DFT (Evans et al., 1986) позволяет определять микропроцессорность. — и объем мезопор. Исследованные угли, которые использовались для измерений изотермы, рис. 17, были углями с большой площадью поверхности. Как показано на рис.17, активированный уголь из скорлупы кокосовых орехов, пшеничной соломы, оливковых косточек и скорлупы грецких орехов соответствует тому же типу изотермы, который, как было обнаружено, относится к типу I классификации IUPAC, что указывает на наличие микропор (Sing et al., 1985; Кланк, 2006). Петли гистерезиса соответствуют типу h5, который указывает на наличие мезопор с преобладанием узких щелевидных пор. Рисунок 17.Изотермы адсорбции азота на различных активированных углях. Активированный уголь из рисовой соломы также обладает высокой микропористостью, но при высоком соотношении давлений происходит резкое увеличение объема пор, что приводит к появлению мезо- и макропор. Изотерма адсорбции скорлупы фисташек отличается от других кривых и стремится к IV типу.Видна большая петля гистерезиса, которую можно рассматривать как тип гистерезиса h3, которая приводит к сложной структуре пор и сетевым эффектам. Из-за его сходства с h2-гистерезисом, расчет размера пор был основан на сферических порах. Диаграммы размеров пор на рис. 18a-d аналогичны и показывают преобладающий диаметр пор 40 Å, большое количество микропор, но почти без макропор, за исключением кривых скорлупы фисташек и рисовой соломы. Первый имеет резкий вид в диапазоне от 50 до 60 Å, что указывает на большое количество мезо- / макропор.Объем микропор полукокса из скорлупы фисташек меньше по сравнению с другими типами активированного угля. Небольшой наклон кривой при больших диаметрах пор приводит к появлению большого количества макропор. Для этого в активированном угле из скорлупы фисташек преобладают мезо- и макропоры. В активированном угле из рисовой соломы преобладают микропоры, но также присутствуют мезо- и макропоры. Форма изотерм указывает на то, что все исследованные активированные угли на основе биомассы характеризуются большим количеством микро- и мезопор.Макропоры присутствуют только в активированном угле из скорлупы фисташек и рисовой соломы. Рис. 18.Рис. 19.a-d: Распределение пор по размеру различных активированных углей с использованием метода DFT. Активированный уголь из скорлупы фисташек основан на цилиндрической модели пор, тогда как другие рассчитываются на щелевидной модели. 3. Получение гранулированного активированного угляВ зависимости от применения активированного угля, материал необходимо гранулировать для более удобного обращения.Для этого были проведены испытания порошка полукокса по гранулированию, чтобы выяснить условия гранулирования. Угольки, выходящие из реактора пиролиза, были почти той же формы, что и биомасса раньше. Для этого уголь пришлось измельчить до размера частиц 40 — 280 мкм. Для образования стабильных гранул необходимо использование связующего. На современном этапе перед пиролизом в качестве связующего материала используется патока (Pendyal et al., 1999). По экономическим причинам и с точки зрения использования высоковязких смол пиролиза в энергетических целях, смолы пиролиза биомассы были испытаны в качестве связующего материала.Схема производства окатышей представлена на рис. 19. Рис. 20.Схема способа гранулирования. Процедура гранулирования осуществляется между пиролизом и стадией активации. В процессе активации связующее разложилось. Для этого многие компоненты гудрона переходили в газовую фазу во время активации в сочетании с газообразными продуктами реакций уголь-пар. Это приводит к получению энергоемких выхлопных газов. Измерения состава выхлопных газов были выполнены в опытно-промышленном реакторе с вращающейся печью и приведены в разделе 4.Для других применений и по экономическим причинам возможность использования выхлопных газов в энергетических целях. в газовом двигателе следует учитывать. Эта процедура позволяет в дальнейшем использовать смолы пиролиза, которые слишком вязкие, чтобы использовать их непосредственно в качестве топлива в двигателе. Эта процедура может быть вариантом для дальнейшего использования, особенно для богатых энергией смол от пиролиза соломы, с которыми трудно обращаться. Смесям угля и связующего нужно было придать форму, которая была достаточно стабильной, чтобы преодолеть процесс активации.Испытания экструзией смесей не увенчались успехом. Экструдер был либо заблокирован, либо гранулы были нестабильными и плавились после экструдирования. Для этого возникла концепция использования статического пресса. Небольшая лабораторная прессовая установка была спроектирована и построена для проверки условий прессования. С помощью лабораторного пресса были разработаны условия гранулирования. Были испытаны несколько связующих, и отношения полукокса / связующего варьировали. Кроме того, были исследованы условия прессования и температуры прессования. В следующей таблице 5 представлен обзор комбинаций гранулирования.

Таблица 5.Перечень условий гранулирования. Были исследованы комбинации этих условий. Результаты исследований по гранулированию можно резюмировать следующим образом. После активации связующее перешло в газовую фазу. Следовательно, потеря массы гранул была выше, чем потеря массы не гранулированного полукокса за то же время активации. Площадь поверхности гранул соответствует площади не гранулированного угля. В отношении площади поверхности влияние связующего незначительно. Кроме того, смеси с различными гольцами, т.е. гольцы хорошего и плохого качества, такие как рисовая солома и скорлупа фисташек, приводят к получению активированного угля с промежуточной площадью поверхности. Это позволяет улучшить площадь поверхности от обугливания, качество которого не является достаточным для производства активированного угля. На следующих рисунках показано влияние связующего на формирование площади поверхности, рис. 20, и влияние смешивания полукокса, рис. 21, для углей соломы пшеницы. Рис.22 и 23 демонстрируют те же эффекты гранулирования и смешивания угля с использованием рисовой соломы. На Рис. 20 показано, что площадь поверхности гранулированного угля аналогична не гранулированному углю, но значения сдвинуты в сторону более высоких степеней конверсии из-за того, что связующее испаряется и / или вступает в реакцию с паровой атмосферой. Фиг.21 и 23 демонстрируют, что площадь поверхности смещается в сторону более высоких значений, когда полукокс из пшеничной / рисовой соломы смешивается с полукоксом из скорлупы фисташек. Рисунок 21.Влияние связующего на формирование активной поверхности при активации соломы пшеницы. Рис. 22.Влияние перемешивания полукокса на формирование поверхности во время активации в случае пшеничной соломы. Рисунок 23.Влияние связующего на формирование активной поверхности при активации рисовой соломы. Рис. 24.Влияние перемешивания полукокса на формирование поверхности во время активации в случае рисовой соломы. Стабильность гранул диаметром 4 мм и длиной 20 мм была проверена с использованием различных соотношений полукокса / связующего и условий прессования.Для этого часть гранул размещалась между матрицами прессовальной установки. Регистрировали разрывное усилие гранул. Эти значения приведены в таблицах 6 и 7. Наилучшая твердость была достигнута при соотношении полукокса / связующего 2/1 и 1,5 / 1. Для образования гранул смеси угля / связующего прессовали под давлением 20 бар, а затем матрицу нагревали в печи в течение 2 часов при 200 ° C. Затем горячую матрицу снова поместили под пресс для образования гранул при давлении 200 бар. После охлаждения до температуры окружающей среды гранулы вынимали из матрицы.Другой возможностью образования гранул было холодное прессование при 200 бар и последующий нагрев при 200 ° C. Как показано в таблицах 6 и 7, нагрев и последующее прессование приводят к более высокой твердости гранул. Более высокое давление не привело к значительному увеличению твердости. Связующими веществами, которые приводят к стабильным гранулам, были пиролизное масло из остатков кокосового пресса, смолы гранул пшеничной соломы и смолы пиролиза кофейной гущи. В частности, пшеничная солома и молотый кофе имеют низкое содержание воды и липкую консистенцию.Поэтому, как сообщается в (Fütterer, 2008), они считались обеспечивающими хорошие условия склеивания.

Таблица 6.Прочность на разрыв пеллет из обугленного соломы пшеницы. Жирный: лучшие сочетания.

Таблица 7.Прочность на разрыв гранул из оливкового угля. Жирный: лучшие сочетания. На стабильность гранул влияет не только тип связующего, но также и тип биомассы.Гранулы из оливкового гольца формировались очень трудно из-за эффекта плавления после прессования. Стабильные гранулы можно было получить только при использовании дегтя из пшеничной соломы в качестве связующего. 4. Реактор с вращающейся печью для активации полукоксаПреимущество лабораторного пиролиза и оборудования для активации заключается в простоте обращения и коротком времени нагрева. Многие эксперименты можно провести за короткий промежуток времени. К сожалению, возможность обработки большего количества биомассы не предоставляется.Точно так же эти установки не служат для перехода к промышленному производственному процессу ни для пиролиза биомассы, ни для активации угля. Для этого необходимо было разработать новую концепцию процесса производства активированного угля. Для стадии пиролиза уже существующий реактор с вращающейся печью с винтовым приводом (Hornung et al. 2005; Hornung & Seifert, 2006) использовался для перевода лабораторных экспериментов в непрерывный производственный процесс. К сожалению, температура пиролиза в этом реакторе была ограничена 500 ° C.Испытания проводились с гранулами пшеничной соломы, оливковыми косточками, остатками кокосового пресса, семенами рапса и отработанным зерном. Символы были активированы в лаборатории. После стадии активации не было обнаружено влияния обугливания от лабораторных экспериментов и пиролиза во вращающейся печи. Площадь поверхности обугливания от пиролиза во вращающейся печи была аналогична площади обугленных частиц от пиролиза в лабораторных условиях. Потеря массы во время активации была выше при использовании обжига вращающейся печи из-за более низкой температуры пиролиза 450–500 ° C.Пиролиз в лабораторных условиях проводили при 600 ° C. Для этого во вращающейся печи обжига осталось много летучих. Тем не менее, этот тип реактора служит для пиролиза веществ биомассы в связи с получением активированного угля из-за последнего нагрева углей до более высоких температур во время активации. Активация древесным углем все еще требовала новой высококлассной концепции, но некоторые требования необходимо было подтвердить. Сначала производственный процесс должен был быть непрерывным с автоматическими системами подачи и разгрузки.Во-вторых, гранулы полукокса должны были быть достаточно хорошо перемешаны с паром, чтобы гарантировать, что частичное окисление полукокса происходит по всей поверхности частиц. В-третьих, перемешивание частиц должно было быть мягким, поскольку гранулы полукокса не были достаточно стабильными, чтобы выдерживать высокие механические силы. Далее следует хорошо контролировать время пребывания полукокса внутри реактора, а также поток пара. В-пятых, реактор должен работать при температуре 1000 ° C, и следует учитывать возможность перехода тепловой системы с электрического нагрева на использование газовых горелок. В результате этих требований использование еще одного реактора с вращающейся печью казалось наиболее подходящим методом для увеличения масштаба процесса активации. Чтобы контролировать время пребывания полукокса во вращающейся печи, она должна быть оборудована вращающимся шнеком. Контроль температуры полукокса осуществляется установкой пяти термопар по оси винта. Хотя принципы реактора пиролиза вращающейся печи (Hornung et al. 2005; Hornung & Seifert, 2006) использовались для стадии активации, полная реконструкция этого типа реактора была необходима для проведения экспериментов при более высоких температурах. Эскиз новой высокотемпературной вращающейся печи показан на рис. 24. Она состоит из трубы длиной 2 метра и внешним диаметром 110 мм. Толщина стенки 6 мм. Внутри этой трубки расположен винт. Обе части изготовлены из жаропрочной стали. Трубку и винт можно поворачивать независимо друг от друга. Вращение трубки обеспечивает перемешивание частиц, тогда как вращение шнека регулирует время пребывания полукокса. Трубка нагревается электрически с помощью печи длиной один метр, но при необходимости ее можно заменить на газовую горелку.Ось шнека снабжена электронагревателем, и в небольшом зазоре между нагревателем и стенкой оси шнека течет пар. Отверстия на оси шнека обеспечивают попадание пара в реакторную. Сам пар вырабатывается отдельно парогенератором. Кроме того, к винту крепятся пять термопар, позволяющих контролировать температуру полукокса. Скорость вращения шнека измеряется и контролируется, а также скорость вращения трубки. И винт, и трубка приводятся в движение электродвигателями.Два клапана, один на системе подачи и один на выходе, предотвращают попадание воздуха в реактор. На выходе пара отделяется конденсированная вода и активированный уголь. После выхода из реактора активированный уголь охлаждают до комнатной температуры. Для нагрева вращающейся печи до 950 ° C требуется около 3 часов, и его следует проводить осторожно из-за теплового расширения металлических компонентов. Реактор был рассчитан на пропускную способность полукокса ~ 1 кг / час. Клапан на правой стороне реактора позволяет ввод угля.Пар проходит через ось винта и попадает в реактор справа. Пар и выхлопные газы покидают реактор через небольшой клапан, расположенный рядом с выходным отверстием для активированного угля с левой стороны. Рис. 25.Эскиз высокотемпературного реактора вращающейся печи для активации полукокса. Рабочая температура составляет 950 ° C с потоком пара, а максимальная производительность угля. 1 кг / час. Рис. 25 дает представление о создании реактора активации вращающейся печи. Рис. 26.Фотография высокотемпературного реактора с вращающейся печью для активации угля. Чтобы подтвердить, пригоден ли этот реактор для активации древесного угля, были проведены периодические испытания с использованием обугленных гранул из пшеничной соломы и кубиков древесины бука. Для этого 80-100 г полукокса загружали в горячий реактор с температурой 950 ° C. Время пребывания варьировалось от 40 до 90 минут, а поток пара адаптировали к лабораторным экспериментам и составляли 1,7 — 2 м 3 / час.После сбора активированного угля на выходе из реактора был установлен баланс масс и измерена площадь поверхности. Эти результаты были сравнены с результатами активации в лабораторных условиях и представлены на фиг. 26 и 27. Как показано на фиг. 26 и 27, такие же или даже более высокие площади поверхности могут быть достигнуты при активации вращающейся печи. В результате разрушения частиц в реакторе потерялась лишь небольшая масса. Большинство частиц покинули реактор в той же форме, в которой они попали, но можно было обнаружить усадку из-за химических реакций.Как и ожидалось, частицы не измельчились из-за плавного перемещения и вращения. Результаты многообещающие, и эта концепция, кажется, имеет хорошие перспективы для активации полукокса биомассы. Этот принцип позволяет превратить этап активации в непрерывный производственный процесс. Чтобы превратить вращающуюся печь в техническую установку, большое внимание следует уделить тепловому воздействию. Внутренний и внешний нагрев гарантирует, что паровой поток и уголь достигают рабочей температуры. Рис. 27.Сравнение активации в лабораторных и экспериментальных масштабах в случае гранул из пшеничной соломы. Наполовину заполненные пятиугольники — это результаты экспериментального масштаба вращающейся печи. Рис. 28.Сравнение лабораторной и пилотной активации в случае кубиков древесины бука.

Таблица 8.Состав безводной газовой атмосферы во время паровой активации 600 г угля пиролиза гранул пшеничной соломы. Значения основаны на объеме соотв. масса проб безводного газа. Цифры обозначают отбор проб через 25 мин (1), 30 мин (2), 37 мин (3), 46 мин (4). Чтобы убедиться, что выхлопные газы, образовавшиеся во время активации полукокса в реакторе вращающейся печи, потенциально могут использоваться в энергетических целях, состав атмосферы газа и пара был проанализирован с помощью газовой хроматографии (Agilent 6890A Plus, насадочная колонка CarboxenTM 1000 от Supelco с потоком гелия 20 мл / мин). Для этого метода требовалась проба газа, не содержащего воды. Для этого поток выхлопных газов охлаждали до (-50) ° C в нескольких охлаждающих агрегатах. Дополнительная фильтрующая установка позволяла пропускать газ без воды. На выходе из секции охлаждения пробы газа отбирались в разные моменты времени. Эксперименты проводились с 600 г гранул пшеничной соломы и расходом пара 1,7 — 2 м 3 / час. Перед активацией гранулы пшеничной соломы подвергали пиролизу при 600 ° C в пиролизном реакторе вращающейся печи в течение 20 минут.Состав безводного выхлопного газа задокументирован в (Barth, 2009) и приведен в таблице 8. Эксперименты проводились по партиям. Причиной этого был лучший контроль над процессом из-за того, что впускной и выпускной клапаны не работали автоматически в этот момент времени. Как показано в Таблице 8, теплотворная способность в основном определяется содержанием газа H 2 , CO и небольшими количествами CH 4 . Этот газовый состав соответствует типичному синтез-газу, который образуется при газификации углеводородов и углеродных веществ.За охлаждающим агрегатом был измерен расход газа и составил 0,8 м 3 / час. По сравнению с расходом пара около 2 м 3 / ч разбавление выхлопных газов было довольно высоким. Следовательно, необходимо уменьшить поток пара и изучить его влияние на качество активированного угля. 5. ЗаключениеОбразование активированного угля в двухстадийном процессе пиролиза и паровой активации из различных отходов биомассы было исследовано как в лабораторных, так и в экспериментальных установках.Лабораторные эксперименты предоставили базу данных по производственным параметрам высококачественного угля с большой площадью поверхности. Измерения поверхности определяли методом БЭТ. Активированный уголь с высокой площадью поверхности BET может быть получен из любой ореховой скорлупы, такой как фисташка, грецкий орех или кокос. Поверхность БЭТ составляет более 1000 м 2 / г. Промежуточные значения 800 — 1000 м 2 / г могут быть достигнуты с древесиной бука, оливковыми косточками, дробленым зерном, скорлупой подсолнечника, кофейными отходами и плодами дуба.Солома и семена рапса не подходят для производства активированного угля из-за их низкой поверхности по БЭТ — 400–800 м 2 / г. В частности, рисовая солома приводит к низким поверхностным свойствам, если она не обрабатывается щелочными растворителями перед пиролизом. В активированных углях в основном преобладают микро- и мезопоры размером 40–60 Å. Макропоры также присутствуют в углероде рисовой соломы и фисташковой скорлупы. Состав выхлопных газов, образующихся при активации полукокса, определяется в основном H 2, CO, метаном и CO 2 .Это соответствует типичному синтез-газу, который происходит при газификации углеродных веществ. Из-за большого количества горючих компонентов (50-80 об.%) Сухой выхлопной газ может служить для рекуперации энергии в процессе производства активированного угля. Были проведены исследования для подтверждения возможности использования пиролизных смол в качестве связующего материала для производства гранулированного активированного угля. Были разработаны условия гранулирования и проверено влияние связующего на качество и стабильность гранул, а также влияние перемешивания полукокса.Нагревание и прессование смесей полукокса / связующего привело к получению стабильных гранул за счет использования пиролизных масел из остатков кокосового пресса, пшеничной соломы и кофейной гущи. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Поэтому периодически нужно давать двигателю полную нагрузку. При этом нагар на клапанах выгорает;

Поэтому периодически нужно давать двигателю полную нагрузку. При этом нагар на клапанах выгорает;